„Als ich eine Zentrifuge kaufen wollte, hat der Vertriebsleiter bei MKR Metzger das zunächst einmal hinterfragt und wollte wissen, wofür“, erinnert sich Alexander Keiels, Geschäftsführer in zweiter Generation bei der Keiels Formenbau GmbH. Dass die Frage berechtigt war, hat sich bei dem vereinbarten Besuchstermin schnell herausgestellt. Denn die Reinigung und Aufbereitung der Kühlschmierstoffe gelingt jetzt mit einem Drittel der Investitionssumme, die für eine Zentrifuge angefallen wäre. „Ich kann nicht guten Gewissens eine Zentrifuge verkaufen, wenn ich vermute, dass es bei gleichem Wirkungsgrad kostengünstigere Lösungen gibt“, sagt Achim Meyer, Vertriebsleiter bei MKR Metzger. Und so sorgen heute bei Keiels ein Saugwagen SF 500 für die Kühlschmierstoffaufbereitung an den Maschinen und drei Fremdölabscheider TB 250 für einen optimierten sowie umweltgerechten Umgang mit den Prozessmedien. Die Standzeiten des KSS haben sich erheblich verlängert und die Mitarbeiter freuen sich über ein saubereres Maschinenumfeld sowie eine deutlich verbesserte Luftqualität.

Großes Späneaufkommen durch hohen Zerspanungsgrad und ständige Erweiterung des Maschinenparks

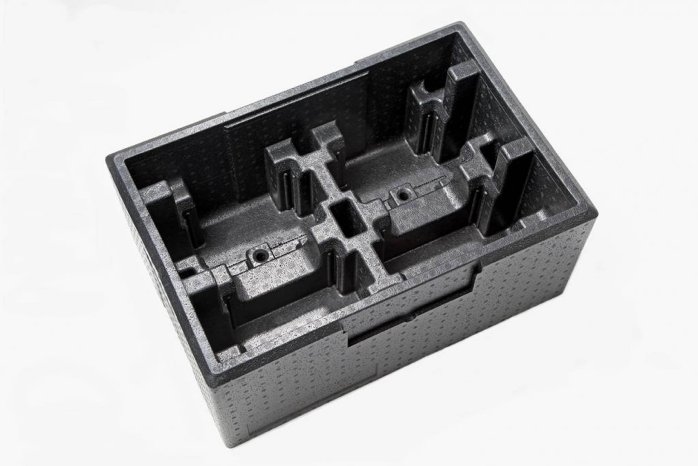

„Wenn wir die Schäumwerkzeuge aus dem Vollen fräsen beträgt der Zerspanungsgrad nicht selten bis zu 80 Prozent“, betont Keiels. Unweit des idyllischen Lahntals entstehen Werkzeuge aus Aluminiumlegierung AlMg4,5Mn für die Verarbeitung von Partikelschäumen zu einfachen und anspruchsvollen Transportverpackungen, Ladungsträgern für die Automobilteilelogistik oder Leichtbauteilen. So fertigt Keiels beispielsweise Werkzeuge für den Transport lackierter Karosserieteile für den BMW M5, für Kopfstützen von Kindersitzen oder für Boxen, die in Luxusfahrzeugen wie Rolls-Royce Steuergeräte geschützt aufnehmen.

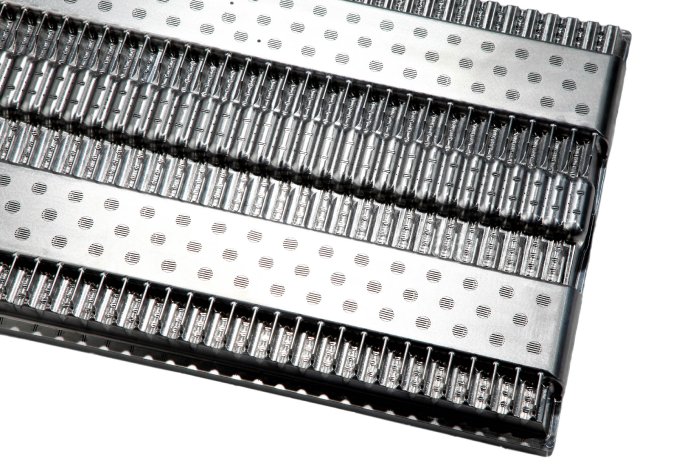

Die Komplexität in der Fertigung steckt weniger in den Toleranzen, als vielmehr in der Strömungslehre. Denn nach dem späteren Füllen der Formen mit expandierten Kunststoffpartikeln strömt 150° C heißer Dampf hindurch, der dafür sorgt, dass die Partikel zum Endprodukt sintern. Dampf muss rein und Luft muss raus aus dem Werkzeug. In der optimalen Verdüsung der Formen stecken das Know-how und die Kernkompetenz des Familienunternehmens. Eine Million Düsen mit bis zu 54 Bohrungen à 0,3 mm platziert Keiels jährlich in den Aluminiumwerkzeugen in passgenau dafür hergestellten Bohrungen.

Bei dem hohen Zerspanungsgrad fallen jede Menge Aluminiumspäne an. „60 Tonnen waren es alleine 2016“, erzählt Keiels. „Und es werden künftig eher mehr als weniger“, wagt der gelernte Werkzeugmacher einen zuversichtlichen Blick in die Zukunft. An den Spänen haftet natürlich jede Menge Kühlschmierstoff. Mit einer Brikettieranlage von RUF erzeugt das Unternehmen seit drei Jahren nahezu trockene und wertvolle Aluminiumbriketts, indem die Medien vom Aluminiumspan getrennt werden. Der nächste Schritt war für Keiels logischerweise die Zurückgewinnung und Aufbereitung der ausgepressten Kühlschmierstoffe aus der Brikettieranlage. Eine Zentrifuge, so dachte er, sei das Mittel der Wahl dazu.

Kundenspezifische Lösungen sind stets günstiger

Dass heute mit dem Saugwagen und den Fremdölabscheidern von MKR Metzger eine effizientere und dabei noch deutlich günstigere Lösung arbeitet, verdankt er Achim Meyer. „Wir empfehlen gerne eine kundenspezifische, maßgeschneiderte Lösung. Aus unserem breiten Sortiment an modularen Problemlösungen zur ökologischen und wirtschaftlichen Optimierung von Produktionskreisläufen mit Flüssigkeitsbedarf finden wir meistens die passgenaue und kostenoptimierte Variante für den Kunden.“ Mit dem passenden Know-how und der 20-jährigen Erfahrung kann MKR Metzger durchaus auch überzeugen.

So werden die 14 Fräsmaschinen regelmäßig mit dem Hochleistungssaug- und Filterwagen SF500 von MKR Metzger angefahren. Mit dem 4,5 m langen Saugschlauch und dem knapp einen Meter langen Saugrohr mit 100 mm breiter Flachdüse wird der Inhalt aus der Maschine herausgesaugt und in den 500 l großen Behälter des Saugwagens hineingepumpt. Bei der Saugleistung von bis zu 250 l/min dauert es nur wenige Minuten, bis der Kühlschmiermitteltank leer ist. Dabei durchläuft die Flüssigkeit einen Vakuum-Bandfilter. Feststoffe, Partikel und Späne werden im integrierten Späneschlucker abgeschieden. Der Späneschlucker lässt sich dann als Wagen im Wagen ausklinken und auf Rollen einfach zur Abfallverwertung schieben. Auch die regelmäßige Verschlammung der Kühlschmierstoffbehälter an den Werkzeugmaschinen war früher ein Problem. Bei einem tatsächlichen Fassungsvermögen von etwa 250 Litern waren nach etwa drei Monaten nur noch 100 Liter Emulsion im Tank. Der Rest war Schlamm aus metallischem Abrieb. „Dieses Problem ist mit dem SF 500 ebenfalls aus der Welt geschafft“, berichtet Keiels.

Die Prozessmedien werden schnell und günstig aufbereitet

Der Kühlschmiermitteltank wird mit dem im Wagen integrierten Reinigungssystem gesäubert. Über eine Hochdrucklanze spritzt der Mitarbeiter bereits gereinigten KSS aus dem Pumpwagen mit bis zu 70 bar Druck hinein. So lösen sich selbst hartnäckigste Schmutzreste. Dieses Medium durchläuft ebenfalls den Bandfilter, bevor die gereinigte und gepflegte Flüssigkeit vom Behälter des Saugwagens wieder in die Maschine zurückgepumpt wird. Nach einer knappen Viertelstunde geht’s zur nächsten Maschine.

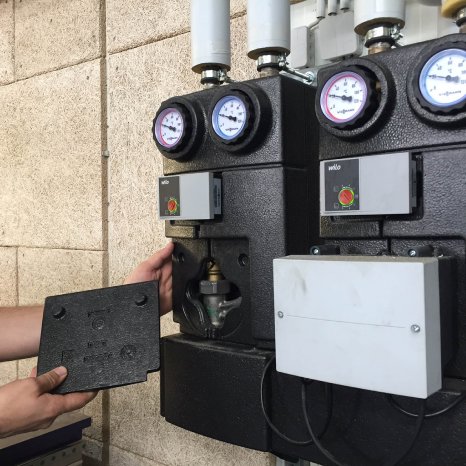

Die drei Fremdölabscheider TB 250 stehen bei Keiels an festen Plätzen. „Obwohl sie aufgrund ihres Rollenbodens auch mobil einsetzbar wären“, versichert Meyer. Einer an der Brikettieranlage, einer an der größten Fräsmaschine und einer am Waschplatz. Sie arbeiten energieeffizient nach dem Koaleszenzprinzip. Mit einer Durchsatzleistung von 250 l pro Stunde scheiden sie Fremdöle wirkungsvoll aus Waschmedien oder Kühlschmierstoffen ab. Dabei fallen nur 26 Cent Energiekosten pro Schicht an.

Die Trennschärfe von Medium und Fremdöl stellen die Bediener mechanisch exakt ein. Beim Koaleszenzprinzip lagern sich kleinste Öltropfen an den übereinander angeordneten dachförmigen V-Blechen an und koalieren zu größeren Tropfen. Durch spezielle Bohrungen in der Knickkante der Bleche schwimmt das freie Öl an die Oberfläche auf. Dort ziehen es Schwimmer sorgfältig und wirkungsvoll ab. Dann gelangt das Öl in einen neun Liter fassenden Zwischenbehälter. „Der Abscheidungsgrad liegt bei annähernd 100 Prozent“, hat Keiels festgestellt. „Das vom Öl befreite Medium führen wir dann wieder dem Fräsprozess zu.“ Weil die TB 250 von MKR Metzger im By-Pass Modus bei laufender Maschine oder Anlage arbeiten, entstehen keinerlei Stillstandzeiten. Und durch den hohen Abscheidungsgrad verlängern sich Standzeiten der Kühlschmierstoffe erheblich. Beeindruckt ist Keiels auch von der hohen Durchsatzleistung der kompakten Geräte und der Tatsache, dass die TB250 rein pneumatisch arbeiten. „Gerade an unserer großen Fräsmaschine arbeitet der Fremdölabscheider sehr wirkungsvoll.“

Keine dicke Luft mehr

Das haben auch die rund 20 Mitarbeiter in der Fertigung positiv registriert. „Die Atemluft in der Halle ist deutlich besser als vor diesen Maßnahmen, der Ölnebelniederschlag am Boden quasi weg“, berichtet Keiels. Schließlich sind dem Geschäftsführer der Arbeitsschutz sowie die Gesundheit der Mitarbeiter wichtig, denn das schlägt sich sofort positiv auf die Motivation nieder. Wenn nämlich hochkomplexe Werkzeuge entstehen sollen, mit denen später qualitativ hochwertige Teile produziert werden, kann genau das den Unterschied ausmachen. So hat sich der Anruf bei MKR Metzger seinerzeit doppelt gelohnt.