Auf den ersten Blick sieht sie ein bisschen so aus wie ein gewöhnlicher Süßigkeitenautomat, über den man sich beim Warten am Bahnsteig ärgert, weil das gewünschte Teil nicht herunterfallen will oder man nicht das bekommt, was man eigentlich gewählt hatte. Doch wer einen Blick in die Schiebetischschweißmaschine hinein wagt, die extra von mth für das Fertigen von Handschuhkästen für den neuen VW Golf Sportsvan und VW Touran entwickelt wurde, wird sich gern eines Besseren belehren lassen. Denn in Wirklichkeit ist die komplexe Konstruktion in vielen Bereichen ein technischer Fortschritt, der unaufwändig, kostengünstig und effizient die Fertigung von Handschuhkästen regelt.

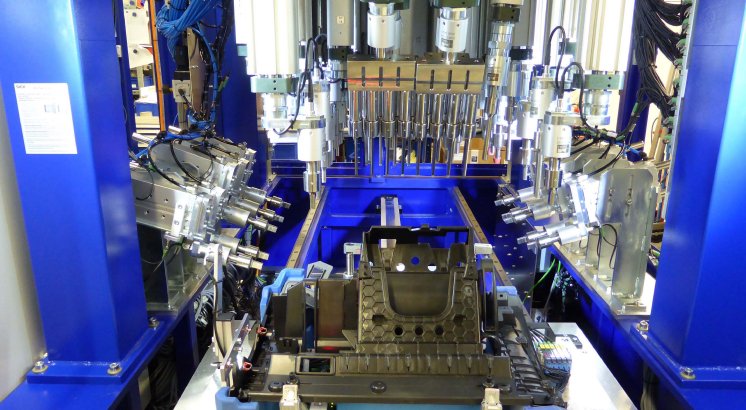

Technisch überzeugend: 100 Schweißpunkte auf engstem Raum in mehreren Achsen werden präzise erreicht

Allein die reinen Fakten sind beeindruckend: 100 Pneumatikzylinder arbeiten in 16 unabhängigen Druckzonen und verschiedenen Ebenen mit ihrem eigenen Arbeitsdruck. Damit ist es nicht nötig, 100 Proportionaldruckventile oder Handregler in die Maschine zu integrieren, was Geld und Wartungsstress spart. Stattdessen sorgt diese innovative Pneumatikkonstruktion des Unternehmens aus Henstedt-Ulzburg für

gleichwertige Fertigungsqualität bei einem zudem geringeren Footprint der Gesamtkonstruktion. Auch das Steuerungsproblem komplizierter Schweißanlagen wurde gelöst. Die Mannschaft um mth-Gründer und Geschäftsführer Mathias Herrde setzt hierbei auf sechs Ultraschallgeneratoren und zwölf Hochfrequenz-Umschaltboxen, die das präzise Steuern der Sonotroden ermöglichen. Denn gerade auf engstem Raum ist das genaue Arbeiten an den auf mehreren Ebenen anzusteuernden Handschuhkästen unerlässlich. Deshalb integrierte mth in die Maschine eine spezielle Software, die für einen exakten Ablauf der Arbeitsschritte sorgt. Die neue Schiebetischmaschine soll möglichst universell genutzt werden. Das ist möglich, weil unterschiedliche Sonotroden und Vorschubeinheiten für die verschiedenen Varianten des Golf Sportvans eingesetzt wurden. Die Maschine erkennt die Varianten, wie auch deren Bauteile und verarbeitet diese intelligent selber. Mit dieser fortschrittlichen Automatik sind Werkzeugwechsel innerhalb von fünf Minuten zu vollziehen. Sollte beim Endprodukt mal ein Schweißpunkt unzureichend sein, kann man ihn sofort nach Produktentnahme nachbearbeiten, sodass mangelhafte Produkte frühzeitig vermieden werden und Kunden jedes Teil in einer Topverfassung erhalten.

Von der Konstruktion bis zur Produktion – hinter jedem Arbeitsschritt stehen mth-Innovationen und namhafte Zulieferprodukte

Die Schiebetischschweißmaschine verlangte mth in allen Unternehmenssparten die größtmögliche Innovationskraft ab. Beginnend mit der Konstruktion wie auch abschließend mit der Fertigung wurde der gesamte Auftrag ausschließlich von den Experten für Kunststoffschweißmaschinen aus Henstedt-Ulzburg durchgeführt. Diese Eigenfertigung wird abgerundet durch namhafte Zulieferprodukte. Die perfekt abgestimmte Ultraschallschweißmaschine made in Germany ist mit SPS von Siemens ausgestattet. Gleiches gilt für Festo als bewährte Adresse für industrielle Pneumatik-Aufgaben. Auch durch die langjährige Zusammenarbeit mit diesen Partnern hatten die Norddeutschen zu jeder Zeit die Gewissheit, für den Endkunden langlebige, hochqualitative Sondermaschinen zu konstruieren und auszuliefern.

Falls trotzdem kleine Fehler auftauchen, werden diese von der Maschine selbstständig erkannt. Denn ob großer Grundrahmen oder kleine Metallklammern, in einem derart komplexen Konstrukt muss ein Rädchen ins andere greifen. Damit das der Fall ist, werden alle Produkte automatisch abgefragt, sodass nur qualitativ hochwertige und bis zum kleinsten Teil komplett montierte Handschuhkästen geliefert werden. Damit hat mth eine weitere Sondermaschine gefertigt, die nicht nur höchsten technischen Anforderungen entspricht, sondern auch für zukünftiges Arbeiten im Bereich der Pneumatik und Anwenderfreundlichkeit Zeichen setzt.