In vielen Bereichen der Fertigung sind Prozesse und Ergebnisse nach wie vor intransparent. Ad-hoc-Informationen lassen sich schwierig bis gar nicht generieren, es ist kompliziert, relevante und korrekte Daten aus den vorhandenen Systemen zu erhalten. Die Digitalisierung ermöglicht es, Daten direkt an der Maschine zu erfassen und zu verarbeiten. Dafür werden diese Informationen in MES-Lösungen eingespeist und fungieren als Bewertungs- und Steuerungsinformationen. Abgeleitet davon können Arbeitsfortschritte eingesehen, Auskünfte zu Stillständen im Maschinenpark getroffen und sich dadurch verzögernde Aufträge kenntlich gemacht werden.

Bei der kontinuierlichen Weiterentwicklung von NuPMES stehen die Themen Transparenz in Fertigungsprozessen schaffen, Arbeitserleichterungen für den Werker sicherstellen, technologische Modernität und zukunftssichere Funktionalität im Fokus des Entwicklungsteams. Bei der aktuellen Version lag der Schwerpunkt auf einer verbesserten Nachverfolgbarkeit von produzierten Bauteilen. Neben der funktionalen Weiterentwicklung wurde die neue Version auch technologisch verbessert und basiert jetzt auf dem Microsoft .Net 6-Framework.

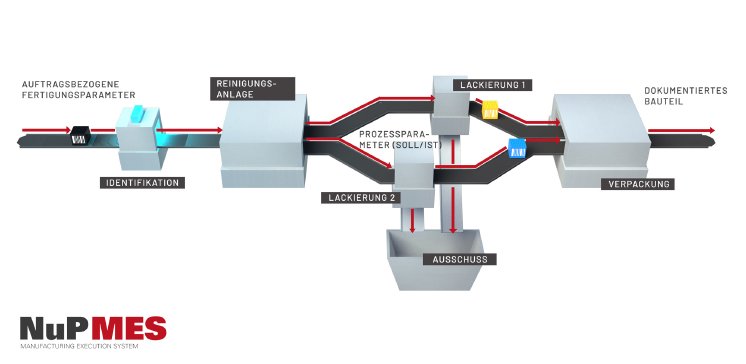

Funktion "Materialhandling" sichert lückenlose Nachverfolgbarkeit

NuPMES ermöglicht in der neuesten Version eine jederzeit transparente Nachverfolgung von Bauteilen im Fertigungsprozess und darüber hinaus. Die gleichzeitige Erfassung und Zuordnung von Prozessparametern zahlt in die Dokumentations- und Nachweispflichten vieler Fertigungsunternehmen ein.

Durch eine bereits im Wareneingang speziell gesetzte Markierung auf den Fertigungselementen lässt sich im MES-System ein lückenloses Tracking und Tracing abbilden. Eindeutige Teilenummern sichern eine Live-Verfolgung von Bauteilen im Fertigungsprozess. Parallel werden den Bauteilen während der Bearbeitung in der Software entsprechende Prozessparameter zugeordnet. Dabei wird beispielsweise dokumentiert, unter welchem Druck oder bei welcher Temperatur das Teil verarbeitet wurde. Wichtig ist dies für eine saubere Qualitätssicherung – Unternehmen können dadurch sowohl ihrer Nachweispflicht nachkommen, im Reklamationsfall aber auch entsprechende Prüfungen durchführen und lückenlos belegen, wie Teile be- und verarbeitet wurden.

NuPMES als Digitalisierungsbeschleuniger von Shopfloor-Prozessen

Intelligente Sensorik an Maschinen, moderne Robotertechnologie sowie in vielen Bereich bereits eingesetzte autonome Transportfahrzeuge sorgen dafür, dass heute und auch in Zukunft noch mehr Daten im Fertigungsbereich entstehen. NuPMES ist in der Lage, diese hochfrequenten Daten zu erfassen und zu managen. Ziel bei der steten Weiterentwicklung des Systems ist es, strukturierte und unstrukturierte Daten zusammenzubringen und davon abgeleitet genauere Vorhersagen in Fertigungsprozessen treffen zu können. Damit wird durch den Einsatz von NuPMES die Basis für KI-Prozesse (Künstliche Intelligenz) in der Fertigung gelegt. Verschiedenste Werte und Signale aus dem Produktionsprozess können so an einzelnen Bearbeitungsstationen interpretiert werden. Sie haben damit direkten Einfluss auf nachfolgende Bearbeitungsschritte und deren Interpretation steuert den späteren Produktionsprozess.

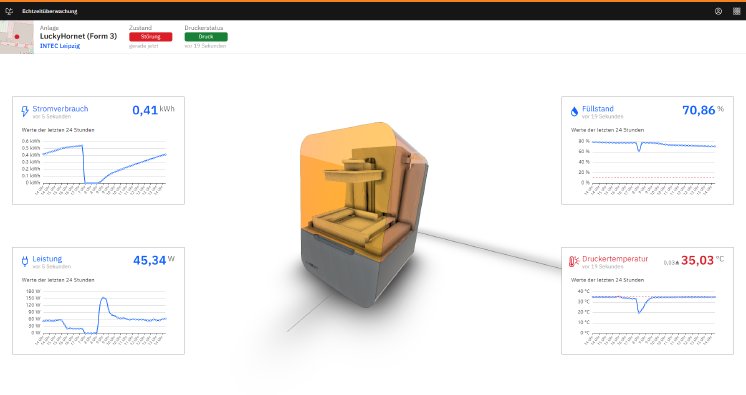

Digitaler Fertigungszwilling auf Basis einer IoT-Echtzeitdatenerfassung

Die Grundlagen der digitalen Produktion bilden vernetzte Maschinen und Anlagen. Mithilfe von IoT-Technologie (Internet of Things) bekommen alle relevanten Maschinen, Anlagen, Geräte und Systeme eine eindeutige Identität und werden befähigt, Informationen auszutauschen und Befehle anzunehmen. Erfasste Sensordaten bilden die Basis, um im digitalen Zwilling Live-Produktionsdaten aber auch verschiedene Maschinenstatus abzubilden und davon abgeleitet Aussagen zur Produktionsperformance zu treffen. Diese von der Anlage erfassten Informationen werden in NuPMES basierend auf Algorithmen so verarbeitet, dass Produktionsfortschritte in Echtzeit ablesbar sind, Störgründe und davon abgeleitete Ausfallmengen transparent sowie Materialengpässe sichtbar werden.

Durch die Erfassung, Verarbeitung und Analyse von IoT-Daten werden produzierende Unternehmen in die Lage versetzt, Wertschöpfungspotenziale im Fertigungsprozess und im Service für die Anlagen frühzeitig zu nutzen sowie Qualitätsprobleme zu identifizieren.