Turbolader sind auf der Überholspur: Die Marktforscher von IHS sagen ein Wachstum von 8,2 Prozent für die Aufladungstechnik voraus, während der globale Markt für Leichtfahrzeuge (bis sechs Tonnen Gewicht) von 2015 bis 2020 nur um 2,7 Prozent auf 100,7 Millionen produzierte Autos zulegen soll. In der Fertigung steigen damit die Ansprüche: Moderne Turbolader-Komponenten müssen temperaturbeständig bis über 1.000 Grad Celsius sein und immer höhere Verdichtungsdrücke aushalten. Um Dichtigkeit und Leistung jederzeit sicherzustellen, müssen die Bauteile Form- und Lagetoleranzen im heißen wie im kalten Zustand mikrometergenau halten. Bei ihrer Produktion werden deshalb hochwarmfeste Materialien eingesetzt.

Zu den Legierungsbestandteilen solcher Werkstoffe wie etwa austenitischem Stahlguss zählen Nickel, Chrom, Mangan, Niob und Molybdän – alles Elemente, die zwar die Festigkeit und Zähigkeit erhöhen, aber auch eine schwierige Zerspanung mit stärkerer Klebeneigung und höherem Kerbverschleiß der Werkzeuge mit sich bringen. Mit diesen wachsenden Ansprüchen an die Bearbeitung steigen in höchstem Maße auch die Werkzeugkosten pro Bauteil, was eine wirtschaftliche Fertigung durchaus gefährden kann. Der Beschichtungsspezialist Oerlikon Balzers hat diesen Trend erkannt und mit Zerspanungstests bei renommierten Automobilherstellern und -zulieferern begleitet. Daraus wurden wertvolle Erkenntnisse für eine optimierte Zerspanung mit speziellen Werkzeugbeschichtungen und Beschichtungstechnologien gewonnen.

X3turn: Kaum Verschleiß nach 120 Takten im Zerspanungstest

Im Fokus standen dabei zum Beispiel Wendeschneidplatten zum Spindeln der Innenkonturen von Turbolader-Gehäusen (Material 1.4849). Diese Werkzeuge werden in der Regel mit der Technologie CVD (Chemical Vapour Deposition) beschichtet. Tests mit marktüblichen Produkten ergaben jedoch ungenügende Standzeiten: Spuren von typischem Kerbverschleiß traten bereits nach 10 bis 30 Takten bzw. 55 bis 165 Sekunden Bearbeitungszeit auf. Solcher Verschleiß wirkt sich letztlich auf die Gratbildung und Maßhaltigkeit eines Bauteils aus, das dann gegebenenfalls teuer nachbehandelt werden muss. Versuche mit der Technologie PVD (Physical Vapour Deposition), die wesentlich dünnere Schichten als CVD abscheidet, brachten Fortschritte. Erste Unregelmäßigkeiten zeigten sich hier aber auch schon nach 60 bis 90 Takten bzw. 330 bis 495 Sekunden.

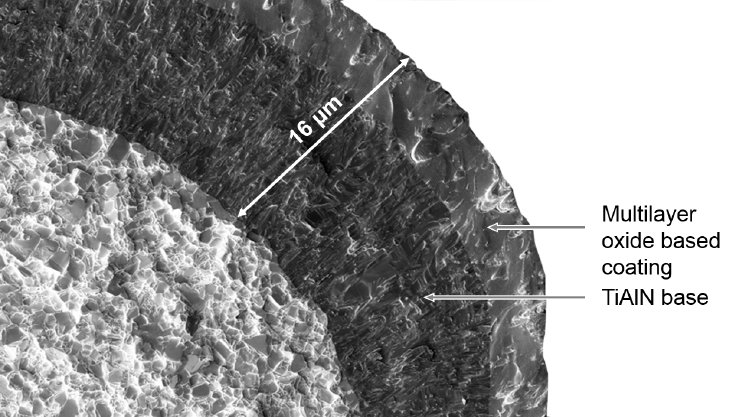

Jedoch zeigten thermische Analysen: Wird eine PVD-Schicht mit erhöhter Schichtdicke eingesetzt, senkt sie den verschleißfördernden Temperatureinfluss im Grundhartmetall – in der Schnittzone werden rasch über 1.000 Grad Celsius erreicht – deutlich und isoliert diesen wesentlich besser. So beschichtete Oerlikon Balzers Wendeschneidplatten mit seiner fortschrittlichen Technologie P3e (Pulse Enhanced Electron Emission). Mit diesem Verfahren lassen sich erstmals extrem harte α-Aluminiumoxidschichten in Dicken bis 16 Mikrometer bei relativ geringen Temperaturen auf PVD-Basis abscheiden und mit vielen anderen Schichtmaterialien und Substraten kombinieren. Das P3e-Schichtprodukt X3turn, eine Kombination mit Titanaluminiumnitrid (TiAlN), zeigte im Test beeindruckende Resultate: Nach 120 Takten und 660 Sekunden Eingriffszeit ergab sich nur leichter Verschleiß. „Die Schicht schützt bei dieser anspruchsvollen Zerspanung hervorragend vor Oxidation und Verschleiß bei hohen Temperaturen – in unseren Tests prozesssicher bis 210 Takte und 1.155 Sekunden. Das heißt für die Bauteile: Qualität, Konturgenauigkeit und Maßhaltigkeit bleiben erhalten bis Standzeitende. Bei anwendungsgerechter Anpassung, etwa der Geometrie der Wendeschneidplatte, lassen sich zweifellos noch bessere Standzeiten erzielen“, resümiert Detlev Bross, Segmentmanager Cutting Tools bei Oerlikon Balzers.