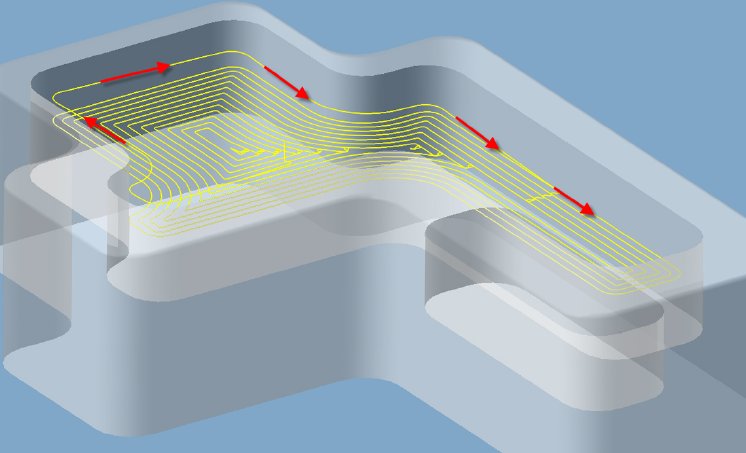

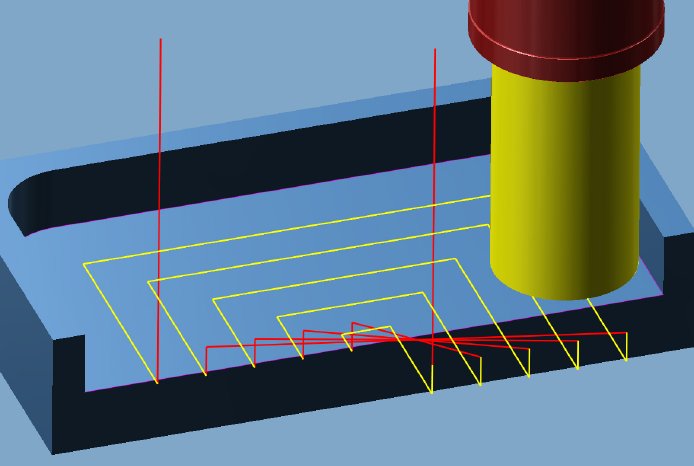

Der neue Bearbeitungsmodus "Normtasche" ermöglicht eine automatische Programmierung von Rechtecktaschen. Innerhalb eines Bearbeitungsjobs erfolgt eine automatische Klassifikation in geschlossene und offene Taschen sowie rechteckige Absätze. Entsprechend den unterschiedlichen Zugänglichkeitsbedingungen für das Werkzeug sowie dessen Größenverhältnis zur Taschenkontur wählt hyperMILL® automatisch die geeignete Bearbeitungsmethode: spiralförmig, konturparallel oder schälend. Die Ausräumbewegungen erfolgen bevorzugt in langen, geraden Bahnen mit konstanten Schnittbedingungen. Kritische Vollschnittbereiche werden separat parametriert. Damit können entsprechend hohe Nennvorschübe programmiert werden und die Fertigungszeit verkürzt sich entsprechend.

Zeitsparende 5Achs-Strategien

Manche Verkürzung der Bearbeitungszeit ist so einfach wie genial: Bei der 5Achs-Form-Offsetbearbeitung mit hyperMILL® sparen Anwender jetzt Leerwege durch die neue Möglichkeit der axialen Sortierung, die eine bereichsweise Aufteilung der Bearbeitung erlaubt. So können etwa Ecken oder Taschen einzeln hintereinander bearbeitet werden. Der Anwender kann wählen, ob er die Geometrien mit der axialen Sortierung oder Offset-Level-orientiert angehen möchte.

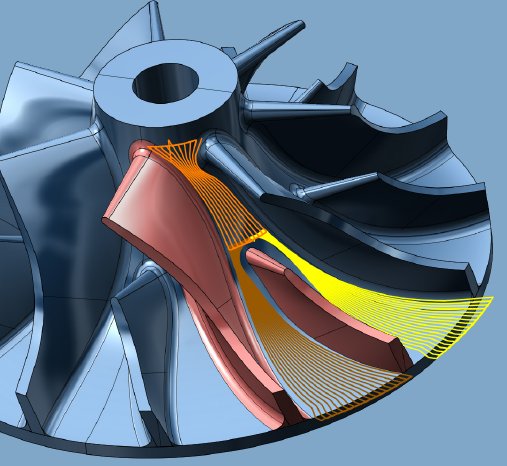

Mehrere Erweiterungen gibt es für das Schruppen in dem 5Achs-Impeller-Blisk-Paket. Für die Bearbeitung von Impellern ist beispielsweise eine weitere Aufteilung in eine linke und rechte Tasche des Auslassbereiches zwischen Haupt- und Splitterblatt möglich. Mit dieser neuen Option sind diese Bereiche gezielt mit unterschiedlichen Werkzeugen bearbeitbar.

Im Flankenmodus ist eine wälzende Bearbeitung der Flanken möglich. Der Anwender kann dabei wählen, ob er den Wälzmodus für jeden Schnitt oder nur für den letzten Schnitt verwenden möchte. Durch diese Erweiterung ist ein besseres Aufmaß für das Schlichten zu erreichen. Da auf das Vorschlichten verzichtet werden kann, verkürzt sich auch hier die Fertigungszeit.

Optimale Werkzeugnutzung

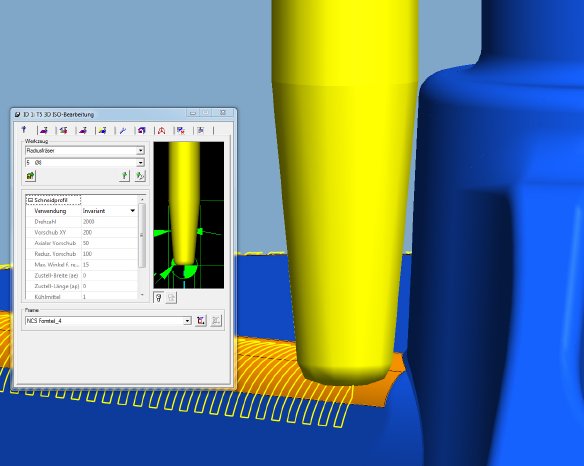

hyperMILL® 2012 unterstützt konische Werkzeuge für die 3D-ISO-Bearbeitung - selbstverständlich mit automatischer Kollisionsvermeidung. Dabei wird das gesamte Werkzeug gegen das Modell auf Kollisionen geprüft, was eine hohe Prozesssicherheit bewirkt. Konische Werkzeuge sind stabiler und reduzieren Werkzeugvibrationen bei gleichzeitiger Verbesserung der Oberflächen.

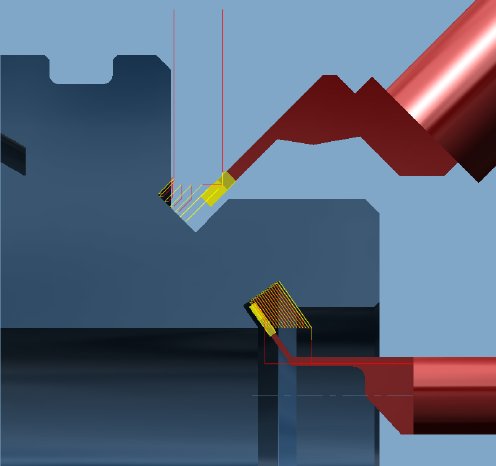

Beim Drehen wurde hyperMILL® um die Funktion schräges Einstechen erweitert. Daher sind jetzt auch gekröpfte Werkzeuge einsetzbar. Die Werkzeugdatenbank wurde entsprechend um diese Einstechwerkzeuge erweitert.

Werkzeugwege und -standzeiten

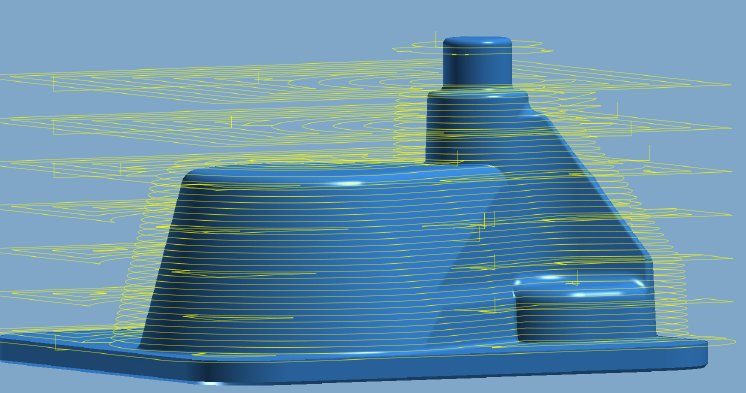

Im Bereich des 3D-Schruppens wurde das Taschenfräsen verbessert. So kann für die Bearbeitung von Taschen die Rampe kontinuierlich in eine Richtung gefahren werden. Die Tasche wird dann von außen nach innen ausgeräumt. Der Vorteil: Durch die kontinuierliche Einwärtsrampe werden die Werkzeugwege optimiert und "Zick-Zack-Bewegungen" vermieden. Die bereits in hyperMAXX®, dem High-Performance-Schruppmodul, vorhandene Funktion "Intermediate Steps" ist jetzt auch für das 3D-Schruppen verfügbar. Hier werden Zwischenschritte definiert, die eine bessere Bearbeitung flacher Übergänge und schräger Wände ermöglichen. Die Materialabnahme erfolgt stufenweise von unten nach oben. Durch die große axiale Zustellung wird eine Treppenbildung vermieden und somit ein gleichmäßiges Aufmaß für die Weiterbearbeitung erzeugt. Dass von unten nach oben gefräst wird, vermeidet Leerwege. Außerdem werden die Werkzeugstandzeiten erhöht, da die Schnittbreite des Werkzeuges besser genutzt wird.

Eine erste öffentliche Präsentation erfährt die Software vom 18. bis 22. September während der AMB in Stuttgart in Halle 4 an Stand B31.