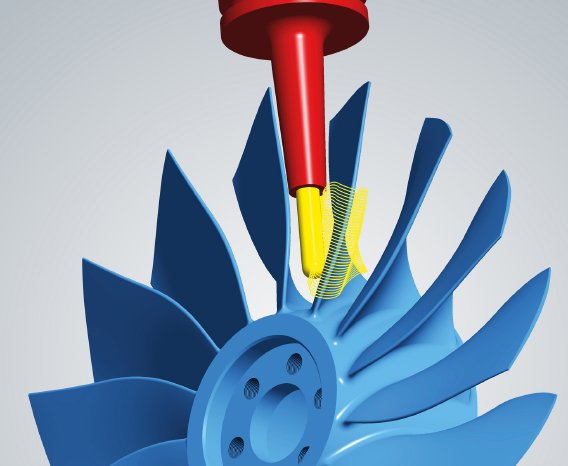

Die CAM-Software hyperMILL® verfügt über leistungsstarke Strategien für 2,5D-, 3D-, 5-Achs-Fräs- sowie Fräsdrehaufgaben und Lösungen für HPC- sowie HSC-Bearbeitungen. Darüber hinaus ermöglichen zahlreiche Funktionen eine weitgehend automatisierte Programmierung. Spezielle hyperMILL®-Pakete für die Impeller-, Blisk- und Turbinenschaufelbearbeitung vervollständigen das breite Portfolio. Die Komplettbearbeitung mit nur einer CAM-Software und einem Postprozessor für alle Dreh- und Fräsaufgaben führt zu integrierten Prozessen, minimierten Bearbeitungszeiten und erhöht gleichzeitig die Zuverlässigkeit.

Richtungsweisende 5-Achs-Technologie

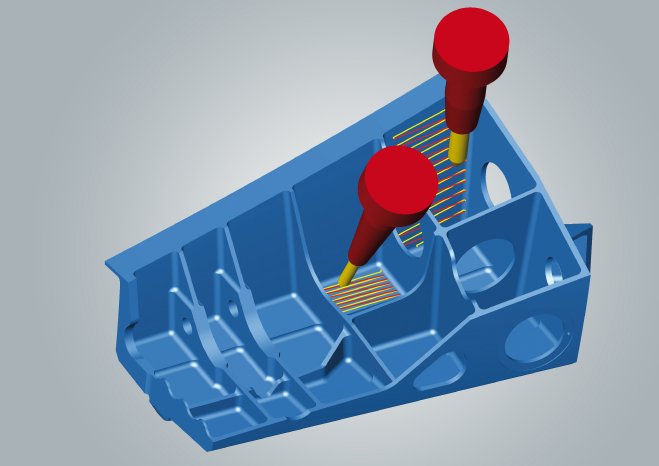

5-Achs-Bearbeitungszentren sind in der Luft- und Raumfahrtindustrie Standard. Um das komplette Potenzial dieser Maschinen auszuschöpfen, ist ein leistungsstarkes CAM-System entscheidend. hyperMILL® ist eines der technologisch führenden CAM-Systeme und verfügt über zahlreiche innovative 5-Achs-Strategien, die eine effiziente Bearbeitung von anspruchsvollen Geometrien, wie etwa Freiformflächen oder tiefe Kavitäten, ermöglichen. Je nach Geometrie und Maschinenkinematik kann der Anwender zwischen 3+2-Fräsen, einer automatisch indexierten oder einer 5-Achs-Simultanbearbeitung wählen. Ein prozesssicheres Fräsen ist durch die vollautomatische Kollisionskontrolle und -vermeidung gegeben. Die NC-Programme lassen sich selbst für anspruchsvollste Aufgaben einfach und komfortabel erstellen.

Performance mal drei

Das Performance-Paket hyperMILL® MAXX Machining bietet drei innovative Module für hocheffiziente Schrupp-, Schlicht- und Bohrbearbeitungen. Damit lassen sich enorme Produktivitätssteigerungen erzielen und Unternehmen, die diese innovativen Strategien für ihre Fräsbearbeitung nutzen, erzielen schnell wirtschaftliche Vorteile.

Schnelles Schruppen

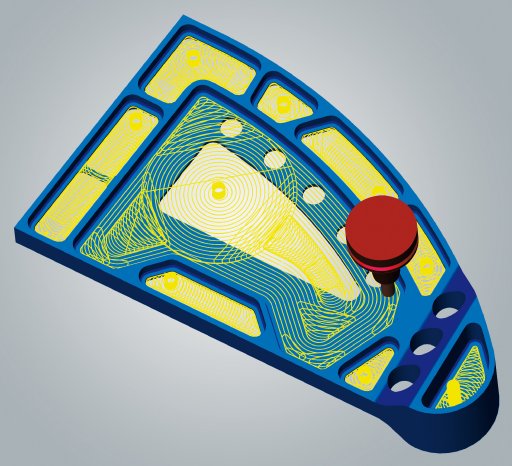

Für sichere und schnelle HPC-Bearbeitungen stellt das Schruppmodul des Performance-Pakets zahlreiche Zyklen für das Fräsen in trochoidalen Werkzeugbahnen zur Verfügung. Eine dynamische Vorschubanpassung an die vorhandenen Schnittbedingungen sorgt dafür, dass immer mit der höchstmöglichen Vorschubgeschwindigkeit gefräst wird. Das Ergebnis sind optimale Fräswege mit maximalem Materialabtrag bei reduzierten Fertigungszeiten. Sowohl prismatische als auch gekrümmte Bauteilflächen sind auf diese Weise äußerst schnell zu schruppen.

Dabei sorgen innovative Algorithmen dafür, dass pro Fräserzahn immer ein konstantes Spanvolumen abgetragen wird. So wird das Werkzeug gut ausgelastet, aber nicht überlastet. Das Ergebnis sind signifikante Beschleunigungen beim Schruppen mit Steigerungsraten zwischen 20 und 70 Prozent.

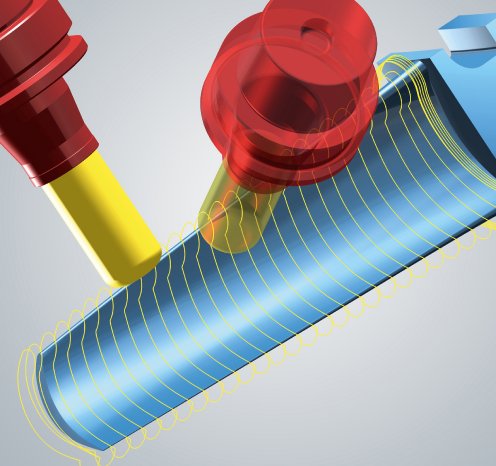

Schlichten mit Tonnenfräsern

Das Schlichtmodul des Performance-Pakets hyperMILL® MAXX Machining ist ein Beispiel für die Verbindung von zukunftsweisenden CAM-Strategien mit der optimalen Nutzung von Werkzeugeigenschaften. Das Modul umfasst das Schlichten und Vorschlichten von Ebenen und Freiformflächen mit unterschiedlichen Tonnenfräsern. Es lassen sich deutliche Zeiteinsparungen bei gleichzeitig hochwertigeren Oberflächen erzielen. Die Basis dafür bilden CAM-Strategien, die die spezielle Form der Werkzeuge optimal ausreizen. Oberflächengüte ist von Bahnabstand und Werkzeugradius abhängig. Die Qualität einer Werkstückoberfläche sinkt mit zunehmendem Zeilensprung und steigt mit der Größe des Werkzeugdurchmessers. Daraus ergibt sich: Wer eine kurze Bearbeitungszeit durch große Zustellungen erreichen will, zum Beispiel 5 statt 0,5 mm, muss den Werkzeugradius um ein Vielfaches vergrößern, um gleichzeitig eine hohe Oberflächenqualität zu erreichen. Da sich Werkzeugdurchmesser in der Praxis nicht beliebig vergrößern lassen, arbeiten Tonnenfräser nur mit einem Ausschnitt des gewünschten Werkzeugdurchmessers, einem Kreissegment. Durch dessen größeren Radius lassen sich höhere Bahnabstände realisieren. Das Schlichtmodul hyperMILL® MAXX Machining setzt die schnelle hochwertige Bearbeitung mit allgemeinen, tangentialen und konischen Tonnenfräsern um. Alle Werkzeugbahnen sind kollisionsgeprüft.

Schlichten in Rekordzeit: bis zu 90 Prozent Zeiteinsparungen

Mit dem 5-Achs-tangentialen Ebenenschlichten hat OPEN MIND eine besondere CAM-Innovation für das Bearbeiten von Ebenen entwickelt. Zusammen mit dem konischen Tonnenfräser lassen sich Zeiteinsparungen von bis zu 90 Prozent erzielen. Durch die großen Radien der konischen Tonnenfräser sind Bahnabstände von 6 und 8 mm möglich. Daraus resultieren optimale Oberflächen und längere Werkzeugstandzeiten.

Das 5-Achs-tangentiale Ebenenschlichten ist für einfache und schwer zugängliche Ebenen gleichermaßen geeignet. Werkzeugbahnen werden automatisch generiert und auf Kollisionen geprüft.

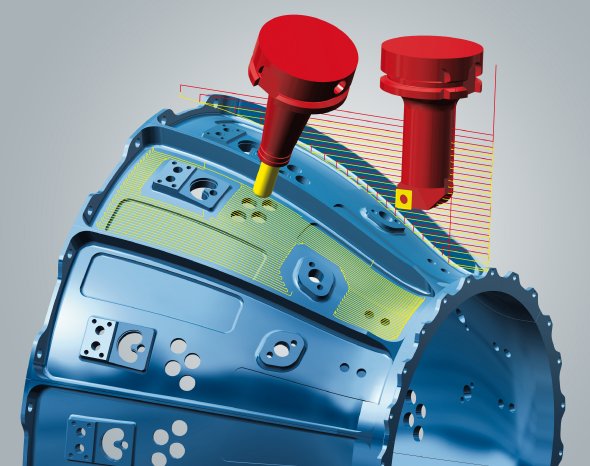

Schnelles Bohren in schwer zerspanbarem Material

Die dritte Power-Strategie von hyperMILL® MAXX Machining ist das 5-Achs-helikale Bohren. Mit dieser Lösung lassen sich Bohrungen einfach und effizient herstellen. Bei dem Zyklus handelt es sich um ein helikales Sturzfräsen. Für die Bearbeitung wird der Fräser in Laufrichtung vorgeneigt. Mit einer zweiten Anstellung wird dann eine Kollisionsvermeidung gegenüber der Bohrungswand erreicht.

Die Vorteile: Bei verschiedenen Bohrungsdurchmessern wird nur ein Werkzeug benötigt. Es ist kein Vorbohren notwendig, die Strategie eignet sich hervorragend für schwer zerspanbare Materialien. Das Verfahren zeichnet sich durch sichere Spanabfuhr aus und schont das Werkzeug.

Fazit

Höchste Stabilität bei geringem Gewicht ist ein Konstruktionsprinzip, das in der Luft- und Raumfahrt noch wichtiger ist als in vielen anderen Branchen. Es bedeutet in der zerspanenden Fertigung, dass häufig sehr viel Material abgetragen werden muss. Die Beispiele zeigen: OPEN MIND schafft es, 5-Achs-Bearbeitungszentren auszureizen, und kann – wie beim konischen Tonnenfräser – im Schulterschluss mit Werkzeugherstellern enorme Effizienzsteigerungen erreichen.