Immer komplexere Bauteile und ständig steigender Termindruck zwingen Fertigungsunternehmen dazu, ihre Maschinen optimal auszulasten und Nebenzeiten oder gar Produktionsausfälle wirksam zu minimieren. Dazu leistet die hocheffiziente NC-Code-basierte Simulationslösung hyperMILL® VIRTUAL Machining von OPEN MIND den entscheidenden Beitrag.

Durch Vernetzung und die virtuelle Abbildung der tatsächlichen Prozesse lassen sich Bearbeitungen bereits vor dem Maschinenlauf sicher bewerten, kontrollieren und optimieren. Mit den drei Modulen „Center“, „Optimizer“ und „CONNECTED Machining“ der Simulationslösung wird die Zusammenarbeit der CAM-Suite hyperMILL® mit den Werkzeugmaschinen nochmals entscheidend intensiviert.

Im Mittelpunkt der Lösung steht das auf modernsten Postprozessoren von OPEN MIND aufsetzende hyperMILL® VIRTUAL Machining Center. Es bietet eine reiche Auswahl an Simulations- und Analysemöglichkeiten auf Basis des NC-Codes nach dem Postprozessorlauf. Der Optimizer ist ein optionales Modul, das beispielsweise bei der Auswahl aus den jeweils verschiedenen Werkzeuganstellungen für die Mehrachs-Bearbeitung automatisch die beste Lösung findet. Die Erweiterung CONNECTED Machining schließlich erlaubt die bidirektionale Vernetzung von Werkzeugmaschine und CAM-Arbeitsplatz für den bestmöglichen Informationsaustausch zwischen Programmerstellung und -ausführung.

Die Vorteile der Simulation und Analyse für die Anwender sind erheblich. Die Arbeit am digitalen Zwilling erlaubt erhebliche Optimierungen – ohne dass hierfür produktive Zeit an den Maschinen verloren geht. So lassen sich Werkstückpositionen und Aufspannungen optimieren, Achswege kontrollieren und Kollisionen zuverlässig vermeiden. Das Resultat sind kürzere Bearbeitungszeiten, Qualitäts- und Effizienzsteigerungen bei der späteren Bearbeitung und eine deutlich erhöhte Gesamtproduktivität.

Die Module von hyperMILL® VIRTUAL Machining im Detail

hyperMILL® VIRTUAL Machining Center

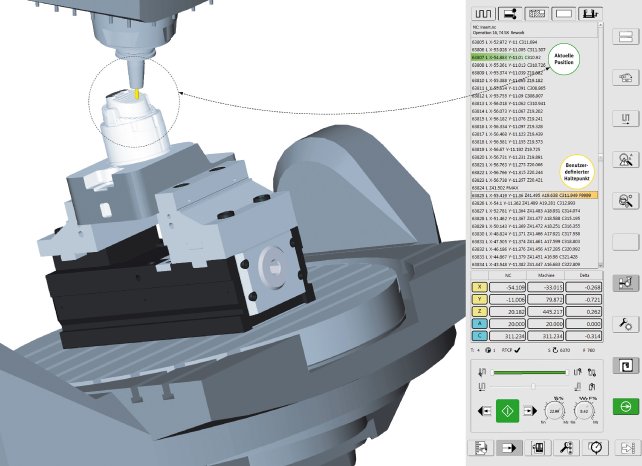

Die Simulationsfunktion des Centers wird höchsten Sicherheitsansprüchen gerecht. Grundlage hierfür ist die NC-Code-basierte Simulation nach dem Postprozessorlauf. Dadurch existiert eine direkte Verbindung zwischen NC-Programm und Postprozessor. Reale Bearbeitungen inklusive Verbindungsbewegungen werden virtuell abgebildet und sind somit vollständig simulierbar. Nutzer profitieren über die NC-Code-basierte Simulation von virtuellen Maschinenbewegungen, die exakt den realen Maschinenbewegungen entsprechen und so beispielsweise Kollisionen zuverlässig vermeiden helfen.

Die Maschinensimulation erfolgt mit hinterlegtem Maschinenmodell und berücksichtigt neben Werkstück und Werkzeug auch Halter, Vorrichtungen und Spannmittel. Achsen lassen sich in der Simulation manuell verfahren, Achslimitationen werden angezeigt und Überschreitungen der Endschalter werden automatisch erkannt. Einzelne Bearbeitungsschritte können separat simuliert oder als Ausgangsbasis für die Simulation verwendet werden. Die Simulation kontrolliert jede Bearbeitung bereits vor dem Einfahren der Maschine, wodurch hyperMILL® VIRTUAL Machining Center ein Höchstmaß an Sicherheit gewährleistet.

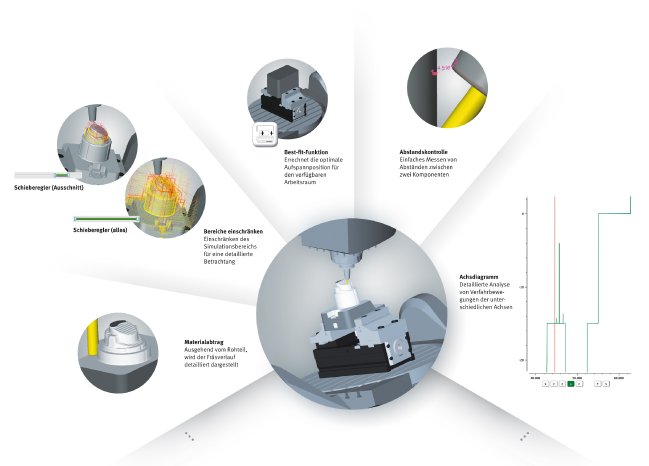

Für noch mehr Sicherheit und Transparenz sorgen zahlreiche Analysefunktionen, die eine genaue Prüfung von Bearbeitungssituationen erlauben. So ermöglicht die Best-Fit-Funktion eine sichere Arbeitsbereichskontrolle. Sie errechnet automatisch die beste Platzierung des Bauteiles für den verfügbaren Arbeitsraum – in der realen Welt erspart dies oft ein zeitaufwendiges Umrüsten. Achsdiagramme lassen eine detaillierte Analyse von Verfahrbewegungen der unterschiedlichen Achsen zu. Dadurch sind ungewöhnliche Bewegungen schnell zu erkennen und können im Bearbeitungsjob korrigiert werden, bevor das Programm an die Maschine kommt.

hyperMILL® VIRTUAL Machining Optimizer

Das Modul hyperMILL® VIRTUAL Machining Optimizer unterstützt Anwender bei Mehrachs-Bearbeitungen. Dank der leistungsstarken Optimierungsalgorithmen findet der Optimizer automatisch die technisch beste Anstellung mit effizienten Verfahrbewegungen für die Bearbeitung. Da sämtliche ausgewählte Anstellungen kollisionsgeprüft sind, ist ein sicherer Maschinenlauf gewährleistet. Durch den Optimizer werden Programmierungsfehler vermieden und nachträgliche Änderungen der Bearbeitungsprogramme an der Maschine entfallen.

hyperMILL® CONNECTED Machining

Das Modul hyperMILL® CONNECTED Machining ermöglicht die Vernetzung und Synchronisation mit der Maschine. Durch die tief gehende Verbindung wird ein bidirektionaler Datenaustausch mit der Steuerung realisiert. Es können Daten an die Maschine gesendet und ausgeführt sowie Daten von der Maschine empfangen werden. So stehen Anwendern in Echtzeit die realen Bearbeitungen in der Simulation zur Verfügung. CAM- und Maschinenwelt sind bestmöglich miteinander vernetzt.

Bevor die Maschine gestartet wird, greift ein Sicherheitskonzept, das verschiedene Bearbeitungs- sowie Maschinenkonfigurationen abgleicht. Aus der Steuerung werden etwa Nullpunktdefinitionen, Werkzeugdaten sowie Einstellungsparameter der Maschine ausgelesen und mit den in hyperMILL® programmierten Daten abgeglichen. Nur wenn diese Daten übereinstimmen und die Kollisionskontrolle erfolgreich ausgeführt wurde, kann der Maschinenlauf starten. Als weitere Sicherheitsfunktion werden die NC-Programme direkt in den Arbeitsspeicher der Steuerung geladen werden und sind so vor Verwechslungen oder unbefugten Zugriffen geschützt.

Schnelle Vernetzung und hoher Bedienkomfort

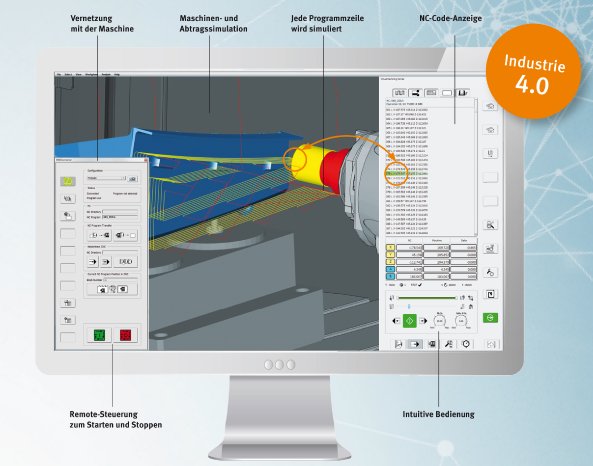

Die Bedienung des hyperMILL® VIRTUAL Machining Centers ist äußerst komfortabel und intuitiv. CAM-Programmierer, Maschinenbediener oder Fertigungsplaner arbeiten sich schnell in die neue Simulationstechnologie ein, weil die Bedienoberfläche eine reale und somit vertraute Maschinensteuerung nachbildet.

Das Modul hyperMILL® CONNECTED Machining ist nahtlos in die Bedienoberfläche integriert. Die Vernetzung mit der Maschine erfolgt per Mausklick. Und über die ebenfalls integrierte Remote-Steuerung lassen sich Bearbeitungen einfach über den Laptop steuern.

Die neue Simulationslösung hyperMILL® VIRTUAL Machining ist ein wichtiger Schritt auf dem Weg in die digitalisierte Fertigung der Industrie 4.0.