Kunden haben bald schon die Wahl: Mit welcher HMI-Hardware soll gearbeitet werden? Wie soll das HMI (Human Machine Interface) den spezifischen Bedürfnissen der Nutzer angepasst werden? Aktuell findet ein radikaler technischer Wandel in der Hardware und der Funktionalität statt, der die Effizienz im Anlagenbetrieb erhöhen wird. Durch Smartphones und Tablets sind Anwender heute eine intuitive und übersichtliche Bedienung von Devices gewöhnt. Neue HMIs greifen diese Entwicklungen auf, sind jedoch an die Industrieumgebung angepasst und um wesentliche Features erweitert.

Papierhygieneverpackung: Pionierarbeit mit „Project ZERO“

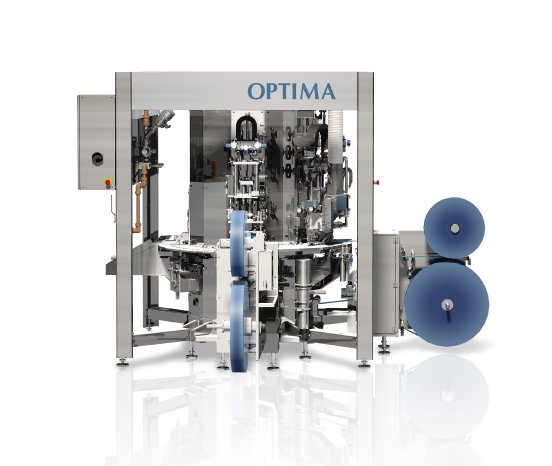

Optima Nonwovens: Die Technik der Zukunft läutet eine neue Ära der Produktionsflexibilität ein. Mit optimierter Formatwechselzeit, einem neuen Stapler für Femcare-Produkte und einer komplett modular aufgebauten Plattform passt sich diese Maschine perfekt den Anforderungen an. Der Betreiber gibt Designs und Daten vor, den Rest erledigt die Maschine. Die unterschiedlichen Verpackungen werden „inline“ produziert. Darüber hinaus führt eine neue Sensortechnik zu einer nochmals signifikant gesteigerten Prozess-Stabilität. Das Project Zero ist zukunftsweisend.

Schnelle Markteinführung für Kaffeekapseln & Co

Optima Consumer bietet Einsteigerlösungen bis High-End Maschinen und Turnkey-Lösungen – zum Beispiel für Kaffeekapseln. Die neue OPTIMA CFR ist kompakt, effizient und flexibel – für Einsteiger in der bewährten Optima Qualität. Die für kompatible Kapseln vorkonfigurierte Rundläufermaschine ist auf Wunsch mit einem Starter-Kit erhältlich. Der entscheidende Vorteil dieses neuen Paketes liegt im sofortigen Produktionsstart und der kurzen Time to market.

Turn-key Produktionslinien

Komplette Hochleistungs-Produktionslinien für Getränkekapseln: von der De-palettierung des Packmaterials bis zum Palettieren der in Versandkartons verpackten Fertigprodukte bietet Optima aus dem eigenen Portfolio. Damit ist Optima der einzige Hersteller von kompletten Linien für Getränkekapseln.

Bei den auf der Interpack gezeigten Maschinen zur Produktion und zum Kartonieren von Kaffeekapseln handelt es sich um das Kernstück einer Produktionslinie für eine Leistung von 400 Kapseln pro Minute. Das Leistungsspektrum der Optima Anlagen reicht bis über 1.000 Kapseln pro Minute. Flexible top-loading Technik ermöglicht zudem alle gängigen Setzmuster in den Kartons.

Hygiene für kosmetische Zwei-Phasenprodukte

Für hohe hygienische Anforderungen in der Kosmetik ist die gezeigte OPTIMA Moduline mit Laminar Flow beaufschlagt. Ein Zwei-Phasenfüllmodul dosiert die flüssigen, nicht mischbaren Produkt-Bestandteile in je ein Behältnis. Die sechsstellige Fülleinheit lässt sich zudem „konventionell“ betreiben. In Kombination mit dem drehmomentgenauen Verschließer wird eine Leistung von bis zu 120 Behältnissen/min. erreicht.

Einstieg leicht gemacht

Die flexiblen Füll- und Verschließmaschinen OPTIMA FM1 und CM1 sind perfekt aufeinander abgestimmt, jedoch genauso „stand-alone“ einsetzbar. Die OPTIMA FM1 eignet sich für flüssige bis zähfließende Produkte: Lebensmittel, Kosmetika und chemische Erzeugnisse. Zwei verschiedene Pumpensysteme sorgen für einen breiten Anwendungsbereich, hohe Füllgenauigkeiten sowie eine sehr produktschonende Verarbeitung. Die OPTIMA FM1 verarbeitet Füllmengen bis 1.000 ml. Die maximale Leistung liegt bei 90 Stück/min.

Passend dazu die Verschließtechnik der OPTIMA CM1: Sie kann flexibel auf eine Vielzahl an Verschlusstypen ausgelegt werden wie Stopfen, Schraub-, und Aufdrückverschlüsse. Formatwechsel gelingen einfach und schnell. Die Einsteiger-Maschinen OPTIMA FM1 und CM1 werden in Serie gebaut und sind bei höchster Qualität schnell verfügbar.

Hochleistung und Vielfalt für die pharmazeutische Industrie

Mit der INOVA VFVM 18000 zeigt Optima Pharma eine Maschine für die Hochleistungsverarbeitung von Vials und Infusionsflaschen. Bis zu 24.000 Objekte werden pro Stunde befüllt und verschlossen. Die Anlage zeichnet sich durch einen besonders breiten Formatbereich von 2R bis 500 IL (Füllvolumen 0,1 bis 500 ml) aus. Abhängig von den Produkteigenschaften kommen spezifische Dosiertechnologien zum Einsatz, darunter auch Disposable-Systeme. Die INOVA VFVM 18000 kann optional mit Waschmaschinen, Sterilisationstunneln, Isolatoren und weiteren Containment- sowie Beladesystemen und Gefriertrocknungsanlagen kombiniert werden.

MultiUse – das Konzept für mehr Flexibilität

Das modulare, flexible Maschinensystem INOVA SV125 kann mit drei unterschiedlichen Füllsystemen betrieben werden und zudem drei verschiedene Behältnistypen verarbeiten: genestete Spritzen, Karpulen und Vials. Das Einsatzspektrum der INOVA SV reicht von Versuchsanwendungen bis hin zum mittleren Leistungsbereich. Mit zehn Füllstellen wird eine Ausbringung von maximal 18.000 Gebinden/h erreicht. Der Dosierbereich liegt zwischen 0,1 und 50 ml. Zahlreiche ergänzende Module, Funktionen und Containment-Technologien bis hin zu Isolatoren sind verfügbar.

Modulare und skalierbare Multitalente von OPTIMA life science

Ideal für neue Produkte und Geschäftsfelder: Die OPTIMA TDC 125 von Optima Life Science stellt alle gängigen Transdermalpflaster (TDS) und oralen Filmstreifen (ODF) im Labor- bis kleinen Produktionsmaßstab her. Sämtliche Produktions- und Verpackungsprozesse können validiert und bei Bedarf später auf größere Produktionsmaschinen übertragen werden. Die skalierbare Maschine eignet sich für die Herstellung von Produktmustern für klinische Tests, für die Markteinführung und auch für die anschließende Produktion. In einfachster Form arbeitet die Anlage intermittierend. Alternativ kann die Anlage in kontinuierlicher Arbeitsweise mit hohem Durchsatz in der Serienproduktion betrieben werden.

Mit der OPTIMA ImmuCoat® Anlage zeigt Optima Life Science ein modulares und skalierbares System für die automatische Beschichtung von Mikrotiterplatten zur Herstellung von ELISA-Testkits. Die Besonderheit: Sämtliche Grundmodule sind auch hier beliebig kombinierbar. Auch hier gilt das „plug and play“-Prinzip. Es können mit ImmuCoat® nahezu beliebig viele Produktchargen parallel verwaltet und verwechslungsfrei weiterverarbeitet werden.

Optima auf der Interpack 2017 (Düsseldorf), 4. bis 10. Mai 2017: Halle 16, Stand-Nr. F25, F26