Gekoppelte oder auch achsgeführt genannte Prothesen werden von Ärzten dann eingesetzt, wenn Bänder instabil sind oder bei Knochenverlusten. Bei dieser Prothesenart sind die beiden Prothesenteile (Oberschenkelimplantat und Metallplateau) durch eine Art Scharnier verbunden, das für Stabilität sorgt.

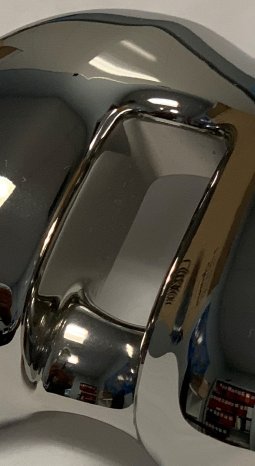

Das funktionale Merkmal dieser Prothesen ist eine Art „Box“ – eine innenliegende Geometrie. Das ist die Herausforderung für den maschinellen Bearbeitungsprozess, denn herkömmliche Bearbeitungstechniken verfehlen ihr Ziel im wahrsten Sinn des Wortes.

Auf den Winkel kommt es an

Die Lösung bietet die Streamfinish Technologie von OTEC Präzisionsfinish. Sie begründet eine neu entwickelte Generation von Gleitschleifmaschinen. Bei diesem Verfahren werden die Werkstücke in einen Halter eingespannt und in den sich drehenden, mit Schleif- oder Poliermitteln gefüllten Behälter abgesenkt. Die eigentliche Arbeitsbewegung erfolgt durch das umströmende Schleif- oder Poliermittel und zusätzlich durch das ebenfalls rotierende Werkstück. Mit der SF können mehrere Bearbeitungsschritte sehr schnell in einem Durchgang realisiert werden. So kann ein Werkstück unmittelbar nacheinander und ohne zusätzlichen Aufwand entgratet, kantenverrundet, geglättet und poliert werden. Der entscheidende Prozessvorteil bei der Bearbeitung innenliegender Geometrien wie etwa bei gekoppelten Knieprothesen ergibt sich durch den bahngesteuerten Bewegungsablauf und den an das Bearbeitungsziel anpassbaren Werkstückwinkel: Auf diese Weise können definierte Stellen intensiv mit Media angeströmt werden. Somit erfolgt in kürzester Zeit eine effektive Bearbeitung. Der Materialabtrag ist steuerbar, ebenso ist es möglich die Rauheitsparameter nach dem Prozess präzise einzustellen: Liegen die Ausgangswerte des Werkstücks bei Ra 0,8 – 1,2 µm, so glänzen die Zielwerte mit bis zu Ra 0,01 µm.

Prozessvorteile bei der Bearbeitung von gekoppelten Knieprothesen mit OTEC Streamfinish Technologie in der SF -3/3 auf einen Blick:

• Homogene Oberflächen

• Werkstücke in gleichbleibender Qualität

• Prozesssicherheit

• Manuelle Bearbeitung entfällt

• Bis zu 3 Kniegelenke in einem Arbeitsgang

• Prozess / Prozesszeit - in 2 Schritten: 1. Nassschleifen ca. 40 – 60 min; 2. Trockenpolieren ca. 16 - 20 min

• Kein Programmieraufwand

Läuft wie am Schnürchen: Automation der SF Serie mit Roboterbeladesystem (RLS)

Bei der Bearbeitung von Werkstücken in großer Menge sind kürzeste Belade- und Rüstzeiten wichtige Effizienz-Faktoren. Ermöglicht wird das durch die automatische Beladung mit Roboter (SF RLS, s. Abbildung links). Die Maschinen der Serie SF Automation können wahlweise mit Pulsfinish ausgestattet werden und eignen sich unter anderem für die taktgebundene Linienfertigung. Je nach Anforderungsprofil werden die Maschinen vorgerüstet zur automatischen Beladung oder wahlweise mit integrierter automatischer Beladung ausgestattet. Der modulare Aufbau der Maschine erlaubt eine einfache Anpassung an die Taktzeit. Die SF Automation kann somit problemlos als integrales Element in eine Produktionslinie eingegliedert werden.

OTEC µprecisionfinish für Ihre Oberflächenanforderung

OTEC-Ziel ist, dass wir für jedes Werkstück und für jede Oberflächenanforderung die richtige Maschine, Werkzeughalter aber auch perfekt abgestimmte Verfahrensmittel und individuelle Prozesse liefern. Je nach Bedarf führen wir individuelle Anpassungen durch oder entwickeln anhand Ihrer Anforderungen eine spezifische Lösung. Stellen Sie uns auf die Probe und schicken Sie uns Ihr Musterteil zur kostenlosen Prozessdefinition ins hauseigene Finishing Center: Für einen reproduzierbaren effizienten Prozess, an dessen Ende immer die perfekte Oberfläche steht, werden alle relevanten Parameter in der Verfahrenstechnik ermittelt und professionell dokumentiert.

Kostenlose Musterbearbeitung: https://www.otec.de/...