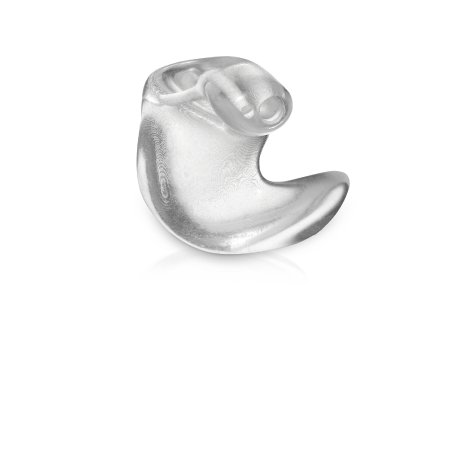

Jede Ohrmuschel ist ein Unikat

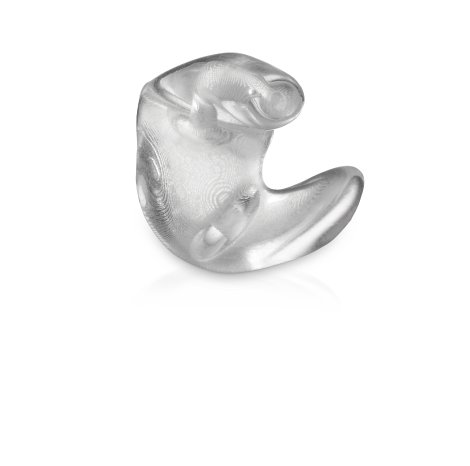

Heutige Hörgeräte verschwinden meist fast unsichtbar im oder hinter dem Ohr. Ein gutes, individuell angefertigtes Ohrpassstück - auch Otoplastik genannt - sorgt dafür, dass das Hörgerät im Gehörgang absolut sicher und nahezu unsichtbar sitzt und keinesfalls vom Träger als störend empfunden wird. Die Otoplastiken werden entweder in additiven Fertigungsverfahren oder mittels Zerspanung für jeden Patienten individuell hergestellt. Die herstellungsbedingte Rauheit macht eine glättende Nachbehandlung der Ohrpassstücke notwendig.

Sanft und effektiv zum Ziel mit Tellerfliehkraft

Damit die Otoplastiken bei der Nachbehandlung nicht beschädigt werden und die Geometrie präzise erhalten bleibt, ist eine schonende und zugleich wirkungsvolle Oberflächenbehandlung notwendig. Ganz ohne manuelle Bearbeitung als Vorstufe zur maschinellen Nachbehandlung geht es oftmals nicht, denn gerade innenliegende Geometrien sind mit automatisierten Prozessen manchmal schwer erreichbar. Durch die wirkungsvolle Bearbeitung in der OTEC-Tellerfliehkraftmaschine kann die ma-nuelle Vor- oder Nachbearbeitung auf ein absolutes Minimum reduziert werden. Das spart Zeit!

Je nach Teileanzahl und Ausgangszustand kann zwischen verschiedenen Maschinen, Verfahrens-mitteln und Laufzeiten variiert werden. Die durchschnittliche Bearbeitungsdauer liegt bei 1 – 2 Stunden je Prozessschritt. Es können je nach Maschine auch größere Stückzahlen gleichzeitig bearbeitet werden. Für kleine Serien bis hin zur Serienfertigung ist die OTEC CF-Serie die beste Wahl.

Für den Hersteller erhöht sich durch die Verfahrensumstellung auf eine automatische Nachbehand-lung die Wirtschaftlichkeit. Eine optionale Lackierung kann je nach gewünschtem optischen Ergeb-nis nach wie vor aufgebracht werden, ist aber kein Muss für Aussehen, Passform und Tragekom-fort.