„Unsere Kunden, die Piloten, müssen sich genauso wie die Passagiere darauf verlassen können, dass sich die Propellerblätter immer synchron und reibungslos verstellen. Das gelingt mit den neu beschichteten Dichtungen von OVE Plasmatec jetzt noch sicherer“, betont Frank Grum, vom Bereich Design und Engineering des Propellerherstellers MT-Propeller aus Atting bei Straubing. In der Tat ist diese Funktion überaus wichtig. Die Verstellung der Blattwinkel hält die eingestellte Motordrehzahl unabhängig von der Leistung konstant und betreibt so das Triebwerk optimal und wirtschaftlich. Je zuverlässiger und langlebiger die Abdichtung an der Verstellmechanik funktioniert, desto sicherer und kostengünstiger fliegt das Flugzeug. „Genau für solche sicherheitsrelevanten, dynamischen Anwendungen ist unsere neue Beschichtung OVE40SL bestens geeignet“, versichert Carsten Ebert, Technischer Leiter bei OVE Plasmatec. Doch der Reihe nach:

Propellerblätter müssen sich ständig verstellen können

MT-Propeller ist Weltmarktführer bei Composite Propellern aus Holz und Glas- beziehungsweise Carbonfaser. Das 1981 von Gerd Mühlbauer gegründete Unternehmen gilt weltweit als innovativster und kreativster Anbieter in der Branche. Zahlreiche Neuerungen und Patente sorgen für sichere, leise und leistungsstarke Propeller. So haben die Bayern als erste einen Propeller mit fünf Blättern vorgestellt. Was damals milde belächelt wurde, ist heute weltweit Standard. Inzwischen sind weiterentwickelte Propeller mit sieben Blättern zugelassen. Varianten mit neun und elf Blättern werden zurzeit erprobt.

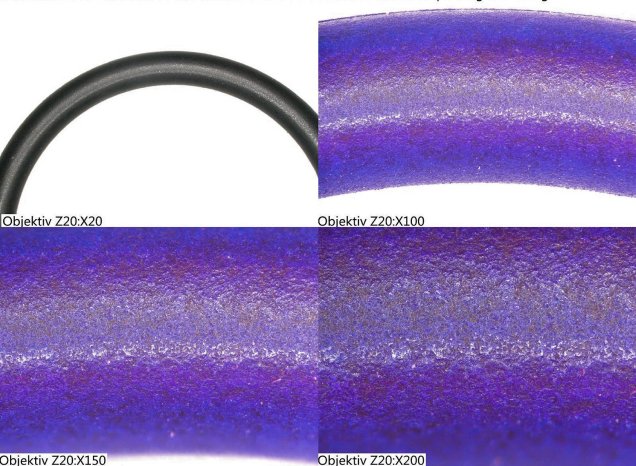

„Egal wie viele Blätter ein Propeller hat, sie müssen ständig und ohne Verzögerung, quasi in Echtzeit, verstellt werden können – schnell, synchron und das oft mehrmals pro Sekunde,“ erklärt uns Andreas Seperant von MT-Propeller. Damit dies sicher gelingt, arbeitet an jeder Blattwurzel, am Übergang zur Verstellmechanik, eine leistungsfähige O-Ring Elastomerdichtung aus NBR. Diese Dichtungen unterliegen allerhöchsten Herausforderungen. Sie müssen reibungslos härtesten Witterungen und unterschiedlichsten Temperaturen widerstehen, dürfen nicht aushärten und niemals einen Stick-Slip-Effekt aufweisen – auch nicht, wenn das Flugzeug längere Zeit im Hangar steht oder der Propeller als Ersatzaggregat jahrelang im Regal liegt. Hierfür sind die O-Ringe heute üblicherweise immer beschichtet. MT-Propeller vertraut dafür seit 1998 den Spezialisten von OVE Plasmatec. Dennoch unterliegen diese Dichtungen engen Service-Intervallen.

Speziell gemacht für hochdynamische Anwendungen

Was die Beschichtungs-Experten jedoch 2019 entwickelt haben, katapultiert die Dichtungen in wartungsarme, fast unendliche Standzeiten. Die neue Beschichtung OVE40SL senkt den Reibwert einer Elastomer-O-Ring-Dichtung gegenüber bisherigen Bestwerten um 75 Prozent, reduziert den Verschleiß gar um 99 Prozent und leitet darüber hinaus hundertprozentig Spannungen ab. „Reibwerte und Verschleiß in diesem Zielkonflikt gleichzeitig zu verbessern, ist gar nicht so ohne weiteres möglich“, so Carsten Ebert. Zudem hält die reibungsreduzierende Wirkung gerade bei hochdynamischen Anwendungen, wie sie die Propellerverstellung darstellt, sehr viel länger an. „Solche gravierenden Verbesserungen bei allen Werten hatten wir nicht erwartet“, erinnert sich Ebert an erste Testergebnisse lange vor dem Serieneinsatz. „Seit ein unabhängiges Labor jedoch die erstaunlichen Werte allesamt bestätigt hat, ist OVE40SL unser neuer Superstar unter den Beschichtungen.“

Je größer das Wartungsintervall, desto kostengünstiger

Frank Grum ist das gerade recht: „Wenn man bedenkt, dass der Dichtungstausch an einem Propeller mit fünf oder mehr Blättern schnell einen ganzen Tag oder mehr Zeit erfordert, dann weiß man, wie wichtig es ist, die Service-Intervalle zu verlängern.“ Je nach Anwendung und Belastung muss ein Propeller alle 4500 Flugstunden oder 72 Monate zum Service. Wären die Dichtungen nicht beschichtet, wären die Wartungsintervalle wesentlich kürzer. Auch mit den früheren Schmiermitteln, Fette und Öle, waren unbeschichtete Dichtungen nur unwesentlich länger einsatztauglich. Die Schmierstoffe konnten aushärten oder wurden aus der Nut gedrückt. Deshalb werden die Dichtungen schon seit über 20 Jahren beschichtet, was die Wartungsintervalle deutlich verlängert.

Die neue Beschichtung ist ein wasserbasierter und hitzebeständiger Gleitlack, den OVE mit speziellen Hochleistungsadditiven modifiziert hat. Aufgetragen in einer Schichtstärke von 3-12 µm bildet er eine hochstabile Gitterstruktur, die einen sehr geringen Verschleiß zeigt. Bis der Lack jedoch vollflächig, sicher und dauerhaft auf dem O-Ring aufgetragen ist, bedarf es erheblicher Anstrengungen. So werden die Dichtungen mit Durchmessern von 60-170 Millimetern und Schnurstärken von 2-8 Millimetern zunächst gewaschen und nass gereinigt. Anschließend folgt eine Plasma-Tiefenreinigung, ein Verfahren, das OVE 1995 weltweit als erstes Unternehmen für den Serienprozess ertüchtigt hat. Damit gelingen auch LABS-freie Oberflächen. Somit sind die Elastomere also frei von lackbenetzungszerstörenden Substanzen.

Aufwändige Prozesse sichern High-End Tauglichkeit

In einem weiteren Schritt werden die Ringe mit Jod halogeniert. Dabei härtet die Oberfläche der NBR-Dichtungen aus und lässt sie künstlich altern. Das sichert die für die Luftfahrt geforderten Notlaufeigenschaften. Außerdem vermindert dieses sogenannte DF-Verfahren die Reibung. Nach einem erneuten Waschvorgang und einer nochmaligen Plasma–Tiefenreinigung können die Dichtungsringe endlich beschichtet werden. Das geschieht in speziellen Trommeln je nach Durchmesser in Losgrößen zwischen 500 und 1000 Stück pro Füllung. So kann die optimale Sättigung und die sichere Anhaftung des Lacks gewährleistet werden. Carsten Ebert bringt es auf den Punkt: „So komplex wie die Einsatzbedingungen so außergewöhnlich anspruchsvoll ist auch der Reinigungs– und Beschichtungsprozess. Nur so können wir die High-End Anforderungen der Flugzeugtechnik erfüllen.“

Unabhängiges Labor bestätigt Top-Werte

Mit einem nach DIN EN62631 (an EPDM O-Ring 18x2) gemessenen Widerstand von 87,5*103 Ohm bewegen sich die beschichteten Elastomere in Regionen, die bisher nur mit speziellen, hochaufwendigen und teuren Elastomermischungen erreicht wurden. Für die Flugzeug-Enthusiasten von MT-Propeller sind vor allem diese überragend niedrigen Reibungswerte und dazu die verschleißresistenten Eigenschaften entscheidend, die die neue Beschichtung auszeichnen. „Denn so können unsere Kunden zwischen den Wartungsintervalle viel länger fliegen“, resümiert Frank Grum. Das freut auch Carsten Ebert vom Dienstleistungspartner OVE Plasmatec. „Es sind genau diese hochsensiblen und sicherheitsrelevanten High-End Anwendungen, die uns stets zu Höchstleistungen anspornen und unsere kreative Innovationskraft fordern.“

Über MT-Propeller

Mit dem Weltmarktführer sicher durch die Lüfte: MT-Propeller ist Weltmarktführer bei Composite Propellern aus Holz und Glas- bzw. Carbonfaser, wie sie immer zahlreicher in der Luftfahrt verwendet werden. Das 1981 von Gerd Mühlbauer gegründete Unternehmen gilt weltweit als innovativster und kreativster Anbieter in der Branche. Zahlreiche Neuerungen und Patente sorgen für sichere, leise und leistungsstarke Propeller. So haben die Bayern als erste einen Propeller mit fünf Blättern in der General Aviation vorgestellt. Was damals milde belächelt wurde, ist heute weltweit Standard. Inzwischen sind weiterentwickelte Propeller mit sieben Blättern zugelassen. Varianten mit neun und elf Blättern werden zurzeit erprobt. Dafür genießen die Bayern bei ihren Kunden höchste Anerkennung. Zu den Kunden gehören nicht nur Flugzeughersteller und Luftfahrtunternehmen, sondern auch Hersteller und Betreiber von Hovercrafts. Über 200 Beschäftigte arbeiten an vier Standorten in Deutschland Tschechien und den USA mit großem Enthusiasmus an der Entwicklung und Herstellung von Propellern.