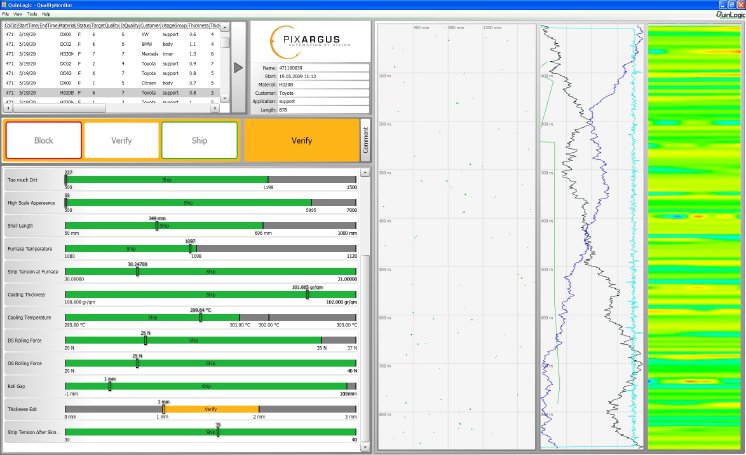

QDS Decision Server sammelt anlagenübergreifend Messdaten unterschiedlichster Qualitätssicherungssysteme – zum Beispiel die Ergebnisse der Profilvermessung oder Temperaturdaten aus der Extrusion – und führt alle Messdaten längenbezogen in einer Gesamtsicht der Produktion zusammen. So ermöglicht das System, die Qualität der Profile durch alle Stufen der Produktion zu verfolgen und Qualität und Ausbringung der gesamten Extrusionsanlage zu optimieren.

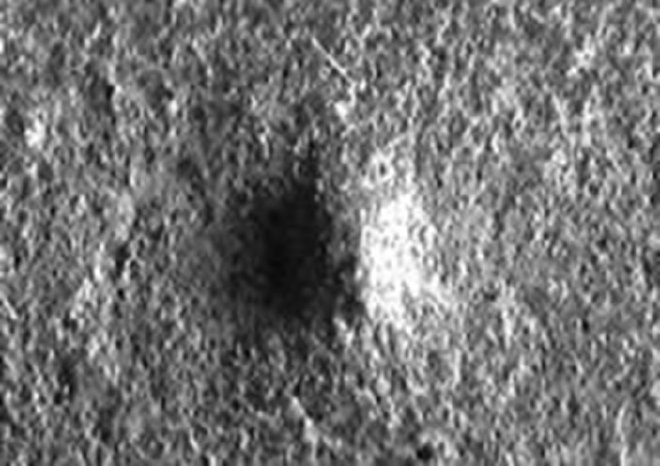

Dabei bezieht QDS auch Daten neuer Systeme ein, die außerhalb der bisherigen Erfahrungsnormen liegen – zum Beispiel die Ergebnisse von Oberflächeninspektionssystemen – und für die etablierte Freigabemechanismen nicht mehr zutreffen.

QDS ermöglicht es, die Freigaberegeln auf einfache Weise zu definieren. Die Entscheidung „freigeben oder sperren“ fußt dann auf objektiven Qualitätskriterien und nicht mehr auf der subjektiven Einschätzung des Menschen. Der Anwender kann zum Beispiel kunden-, material-, auftrags- und linienspezifische Regeln definieren, die er bei Bedarf auch zeitlich begrenzen kann. So löst er sich von fest einprogrammierten oder in Qualitätshandbüchern langfristig festgeschriebenen Regelwerken. Auf diese Weise wird zum Beispiel sichergestellt, dass alle Linien, die die gleichen Kunden beliefern, die gleiche Qualität produzieren.

Bei der Anwendung der Regeln berücksichtigt QDS nicht nur einzelne Werte sondern auch Kombinationen von Daten unterschiedlicher Mess-Systeme: Er kann eine Produktcharge auch sperren, wenn mehrere einzelne Attribute zwar noch innerhalb der vorgegebenen Toleranz liegen, die Qualität in der Summe aber für den Kunden inakzeptabel ist.

Da das Regelwerk schnell geändert werden kann, können die Kriterien für die Freigabe kurzfristig an wechselnde Kundensituationen angepasst werden. Das Resultat: Entscheidungskriterien werden dynamisch – ein wichtiger Aspekt in Zeiten schwankender Nachfrage und kleiner Losgrößen.

Die Daten liegen mit hoher Ortsauflösung vor, so sind Qualitätsentscheidungen jetzt auch für kurze Abschnitte – etwa pro laufenden Meter – möglich. Auf diese Weise wird über eine optimierte Verwendung der einzelnen Profilabschnitte entschieden und das Material besser ausgenutzt.

Da alle Produktionsdaten in einer Datenbank gespeichert sind, können historische Daten jederzeit analysiert werden. Man kann zum Beispiel die Auswirkung von Temperaturen und Drücken auf bestimmte Profildimensionen ermitteln.

Ein weiterer wichtiger Aspekt ist die Beantwortung von „Was wäre wenn…“-Fragen: Oftmals wird ein Produkt mit einer Konstellation von Qualitätskriterien und Schwellwerten inline überprüft und niemand weiß, wie die Einstufung „Freigabe“ oder „Sperrung zu Nachkontrolle“ bei einer anderen Konstellation der Kriterien und Schwellwerten gewesen wäre. QDS erlaubt hier eine einfache und schnelle Analyse, so dass der Durchsatz der Produktionslinien und die Qualität der Produkte optimiert werden können.

Pixargus auf der DKT-IRC: Halle 12, Stand 12-436