Thermogeformte Schutzkappen und -stopfen – dünnwandig und stabil

Mit den neuen thermogeformten Schutzelementen erweitert Pöppelmann KAPSTO® sein Programm gleich um 172 neue Schutzelemente. Die Thermoform-Technologie ermöglicht sehr dünnwandige Ausführungen der Artikel und eignet sich besonders für Produkte mit mittleren bis großen Durchmessern ab ca. 50 Millimetern. Dafür lassen sich Materialeinsparungen von bis zu 70 Prozent erzielen. Ein platzsparendes, gut stapelbares Design der neuen Schutzelemente verringert die benötigten Lager- und Transportkosten erheblich. Das neue Schutzelemente- Programm startet mit zwei Designvarianten, die jeweils in den beiden Materialien PS (Signalgelb) und PET (Transparent) erhältlich sind: dem ECO-Universalschutz GPN 400 und GPN 401 sowie dem ECO-Griffstopfen mit seitlicher Grifflasche GPN 480 und GPN 481. Die Artikel sind universell einsetzbar und decken einen breiten Anwendungsbereich ab: Für jeden Anwendungsdurchmesser zwischen 57 und 130 Millimetern findet sich ein passendes Schutzelement. Auch kundenspezifische Lösungen lassen sich mit dem Thermoform-Verfahren in kürzester Zeit realisieren.

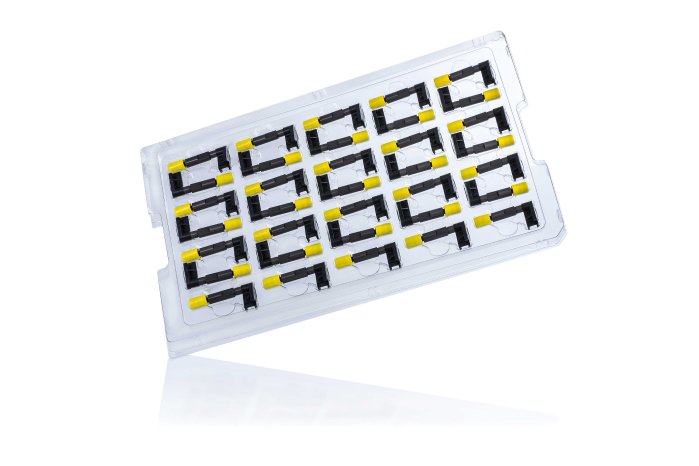

Thermoform-Trays – zuverlässiger Schutz für sensible Bauteile

Mit thermogeformten Trays bietet Pöppelmann KAPSTO® effiziente Verpackungskonzepte jetzt als Komplettlösungen: Die individuell nach Kundenwünschen gefertigten Transportverpackungen lagern und schützen kundenspezifische Bauteile zuverlässig während Transport, Lagerung und Produktion. Die Trays bieten empfindlichen Produkten durch eine feste Positionierung noch besseren Schutz, vereinfachen dabei eine Mengenkontrolle und erleichtern das Handling, z. B. durch eine automatisierte Entnahme im Produktionsprozess. Als kompetenter Entwicklungspartner bietet Pöppelmann KAPSTO® von der Idee bis zur Serienfertigung alle Schritte aus einer Hand, erstellt innerhalb eines Tages Angebot und Entwicklungskonzept und liefert mithilfe von Rapid Prototyping in kürzester Zeit Anschauungs- oder Funktionsmuster – in vielen Fällen sogar im Originalmaterial. Hierzu werden entweder hauseigene 3D-Drucker oder spezielle Thermoform-Prototypenmaschinen eingesetzt. Dank der divisionsübergreifenden 40-jährigen Erfahrung im Thermoform-Verfahren können die Projektteams auf spezifische Kundenanforderungen optimale Lösungen liefern. Mithilfe der In-House-Folienproduktion lassen sich die Thermoform-Trays in unterschiedlichsten Farben und Materialien – auf Anfrage auch in ressourcenschonenden Recyclingkunststoffen oder ESD-geschützt– realisieren.