Pöppelmann K-TECH® bietet seinen Kunden unterschiedliche Lösungswege, um signifikante Gewichtseinsparungen zu erzielen. Eine der Stärken von Pöppelmann ist die Kombination leistungsstarker Kunststoffe mit einer kunststoffgerechten Bauteilkonstruktion. Viele Metallbauteile konnten hierdurch bereits erfolgreich in Kunststoff substituiert werden. Auch prozessseitig gibt es neue Lösungswege. Seit einigen Jahren werden Bauteile im MuCell®-Verfahren produziert. Neu und ein Bereich mit einem enormen Anwendungspotenzial bieten umspritzte Composites, wie zum Beispiel Organobleche.

Für jede Konstruktion das optimale Material

Die Experten von Pöppelmann K-TECH® führen zu Beginn eines jeden Projekts zur Gewichtsreduzierung gemeinsam mit dem Kunden eine intensive Bauteilebewertung durch: Jede Anfrage wird auf Parameter wie Umsetzbarkeit, Material, Konstruktion, Werkzeug und Prozess überprüft. So können zunächst nicht direkt sichtbare Potenziale bzgl. Gewichtsreduzierung und Kosteneinsparung aufgedeckt werden. So lassen sich flexiblere Prozesse und maßgeschneiderte Lösungen erreichen.

Das Material muss von Anfang an zur jeweiligen Konstruktion passen – besonders dann, wenn Metallteile in Kunststoff umkonstruiert werden. So lassen sich schon in der Konstruktion wichtige Weichen in Bezug auf Funktionalität stellen. Die Entscheidung für das passende Material fällt nach Sichtung der CAD-Daten: Es gilt, Fragen zu klären, wie fest und temperaturbeständig, wie schwer oder wie flexibel das Material sein muss und wie teuer dieses sein darf.

Das MuCell®-Verfahren: leicht aber trotzdem stabil

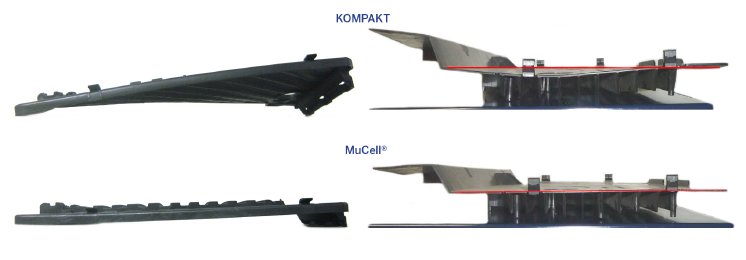

Neben der Materialauswahl stellt das Herstellungsverfahren einen zusätzlichen Weg dar, das Bauteilgewicht zu reduzieren. Pöppelmann K-TECH© setzt dazu seit vielen Jahren das MuCell®-Verfahren ein. Dabei handelt es sich um eine Technologie zum physikalischen Schäumen von Thermoplasten. Während des Plastifizierens wird Stickstoffgas in die heiße Kunststoffschmelze injiziert. Beim Einspritzen ins Werkzeug expandiert das Gas, sodass eine gleichmäßige mikrozellulare Struktur mit einer Zellgröße kleiner als 100 µm entsteht.

Dieses Verfahren bietet zahlreiche Vorteile: Mit Hilfe der Maschinenparameter ist der Fertigungsprozess sicher steuerbar und somit absolut reproduzierbar. Durch die Schaumbildung lässt sich das Bauteilgewicht um bis zu 15 % reduzieren sowie Einfallstellen vermindern. Bei einer Bodenplatte für die Automobilindustrie war sogar eine Gewichtsreduzierung von bis zu 33 % möglich. Mit dem MuCell®-Verfahren können Formteile zudem mit geringem Verzug und hoher Steifigkeit hergestellt werden, was zu einer verbesserten Dimensionsstabilität führt. Das Ergebnis ist eine höhere Funktionalität bei reduziertem Gewicht und gleichzeitiger Kostenkontrolle.

Organobleche: Gewichtsreduzierung von großen Bauteilen

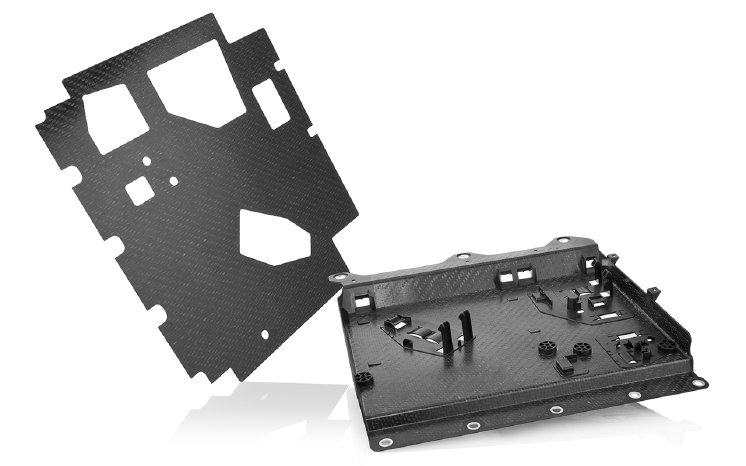

Als weiteren Weg der Gewichtsreduzierung setzt Pöppelmann K-TECH® auf die neuen Konstruktionsmöglichkeiten von Organoblechen. Bei diesen handelt es sich um vorgefertigte Halbzeuge, bestehend aus in Polymer getränktem Endlosglasfaser-Gewebe. Sie werden je nach Kontur zugeschnitten, aufgeheizt und direkt im Spritzgusswerkzeug umgeformt. Organobleche eignen sich vor allem bei flächigen, großen Bauteilen sowie Anwendungen, die hohen mechanischen Belastungen unterliegen. So konnte zum Beispiel das Gewicht eines Steuergeräteträgers für den Automobilbereich um bis zu 50 % gesenkt werden. Das Besondere an den Organoblechen ist, dass die Funktionsbereiche einfach auf den Einleger gespritzt werden. Zusätzliche, aufwändige Nacharbeitsschritte entfallen. Außerdem sind Festigkeit und Steifigkeit vergleichbar oder zum Teil besser als bei Kompaktspritzguss, die Bauteile jedoch deutlich leichter.