Das Werk Flensburg, circa fünf Kilometer vor der dänischen Grenze, ist der nördlichste Produktionsstandort des Unternehmens. Hier werden Flaschenreinigungsanlagen, Pasteure, Kastenwascher und Dampftunnel konstruiert, gefertigt und montiert. Zudem befindet sich dort neben der Reinigungs- und Produktbehandlungs-Technik auch die PET-Recycling-Technologie von Krones.

Einer der Schlüsselfaktoren für die schon sprichwörtliche Krones-Qualität ist die stetige Investition in modernste Schweißtechnik. "Alles, was hier im Haus gebaut wird, muss geschweißt werden - und das in extrem hoher Qualität nach High-Purity-Standard", lässt Frank Schimpf, Qualitätsinspektor in Flensburg (Abb. 2), wissen, "zu diesem Zweck haben wir nahezu alle einschlägigen weltweiten Regelwerke zu einer eigenen Norm 'B+? harmonisiert". Besonderes Augenmerk gilt dabei den Produkt berührenden Anlagenteilen aus Edelstahl. Hier nimmt der Anteil des automatisierten WIG-Orbitalschweißens stetig zu. Krones setzt dabei, wie auch in seinen anderen Werken, insbesondere auf Technologie vom französischen Weltmarktführer Polysoude, Nantes.

Automatisierte Orbital-Schweißsysteme - für keimfreie Produkte unabdingbar

Speziell die Fügeprozesse bei den Edelstahl-Rohrverbindungen werden verstärkt durch Orbital-Schweißsysteme automatisiert, um vom traditionellen Wolfram-Inertgas(WIG)-Handschweißen wegzukommen. Dazu der Qualitätsinspektor: "Nur so ist die Qualität, die Krones rund um den Globus liefert, reproduzierbar herzustellen und dadurch eine hohe Wirtschaftlichkeit garantiert. Anlagen von Polysoude haben enormen Einfluss auf die Qualität und nur das automatisierte Orbitalschweißen liefert die geforderten reinigungsgerechten, glatten Schweißnähte, mit einer Nahtwurzel, die bündig mit der Rohr-Innenwand abschließt, einer minimalen Wärmeeinbringung mit geringster Oxidation, die gegebenenfalls durch Beizen leicht entfernbar ist (eine metallisch blanke Innenwand ist Voraussetzung für den natürlichen Passivierungsprozess, der die Oberfläche dauerhaft schützt). Hinzu kommen die unübertroffenen metallurgischen Eigenschaften der Orbital-Technologie, die jede noch so strenge Norm mehr als erfüllen. Alles Faktoren, die für die keimfreie Produktion von Getränken, Lebensmitteln, Pharmaka sowie Kosmetika unabdingbar sind". Schimpf fügt hinzu: "Selbst unsere Hausnorm 'B+? meistern die Orbitalanlagen anstandslos - und diese beinhaltet alle Extremforderungen aus einer Vielzahl internationaler Vorschriften".

Die Liste der Normen, die in 'B+? harmonisiert sind, ist lang: DIN EN ISO 5817 (2003-12): Schweißen - Stahl-, Nickel-, Titan- und Legierungs-Schmelzschweißen (außer Strahlschweißen) - Mängelbewertungsgruppe.

AD 2000 Regelwerk: Regelwerk betreffend Druckbehälter.

ASME-BPVCode sec. VIII: Regeln zur Konstruktion von Druckbehältern.

ASME-BPVCode sec. IX: Einschränkungen für Schweiß- und Lötverfahren, Schweißer, Löter und Schweiß- und Lötbediener.

ASME-Code für Hochdruck-Rohrleitungen.

ASME-BPE 2002 Bioprocessing Equipment.

Technical Provision TP 60 (Anheuser Busch Spezifikation).

ANSI/AWS D 18.1 Spezifikation zum Schweißen von austenitischen Edelstahlrohren und -Rohrleitungssystemen in Sanitären Anlagen.

Empfehlungen der EHEDG (European Hygienic Engineering and Design Group recommendations).

Hinzu kommen international zwar weniger bekannte, aber für einen Exporteur vom Schlage Krones äußerst wichtige landesspezifische Vorschriften, wie beispielsweise in Russland oder China.

Gutes Schweißen ist wie eine saubere Handschrift

Nicht in allen Fällen kann eine Automation umgesetzt werden. Daher benötigt Krones auch weiterhin Fachkräfte, die von Hand hochwertige WIG-Nähte schweißen können. Diese Kräfte bildet Krones selbst aus. Dazu der Experte Axel Schwambach, Schweißaufsicht: "Im Betrieb fachlich gereiftes Personal schöpft auch Knowhow von der erfahrenen Mannschaft und weiß damit, worauf es ankommt", er fährt fort, "Schweißen erfordert absolute Konzentration und Disziplin. Der Mitarbeiter muss in der Lage sein, seine maximale Leistung über Stunden abzurufen, die letzte Naht einer Schicht noch in hoher Qualität zu fertigen. Gutes Schweißen ist wie eine saubere Handschrift - jede Naht zeugt von der Gesamtqualität unserer Maschinen".

Perfektes Arbeiten attestiert

Mit derart motivierten und geschulten Mitarbeitern lässt sich auch die Automation hervorragend vorantreiben. So wurde das automatisierte Orbitalschweißen bereits 2005 in Flensburg eingeführt. Inzwischen stehen 4 Orbital-Schweißanlagen von Polysoude für das Fügen einer Vielzahl von Edelstahlrohren mit unterschiedlichen Durchmessern, Wandstärke und Längen zur Verfügung - mit offenen wie mit geschlossenen Schweißzangen. Offene Zangen vom Typ MU - kompakt und besonders für Rohr-Rohr-Verbindungen mittlerer Wandstärken geeignet (Abb 3). Geschlossene vom Typ MW - für höchste Einschaltdauer und ebenfalls für Rohr-Rohr-Verbindungen. TS-Zangen zum Rohrin-Boden-Schweißen von Röhren-Wärmetauschern.

Die zu fügenden Materialien sind nach DIN 11850 zum Beispiel Chrom-Nickel-Stähle wie 1.4301 (ASTM 304) oder Chrom-Nickel-Molybdän-Stähle wie 1.4404 (ASTM 316L), zunehmend aber auch Duplex-Stahl 1.4462 (ASTM S31803). Von den 40 Schweißern im Werk mit je bis zu vier Schweißerprüfungen haben 15 die Zusatzqualifikation zum Orbitalschweißen. Wie perfekt sie mit dieser Technologie ihre Arbeiten verrichten bezeugt einer der vielen Prüfberichte der akkreditierten EWIS AG (Europäischer Werkstoff- und Inspektionsservice), Lübeck:

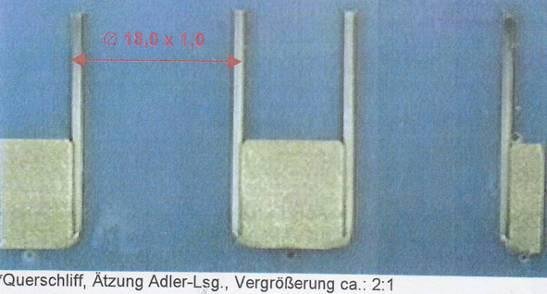

1. Makroschliffuntersuchung (Wärmetauscher) - Querschliff (Abb. 4a) von zwei eingeschweißten Rohren (Durchmesser 18, Wandstärke 1, Blechdicke t = 12 Millimeter; Werkstoff 1.4301 [auch bekannt als V2A]). "Die Schweißverbindungen zwischen Rohr und Bodenblech weisen keine Schweißnahtunregelmäßigkeiten gemäß DIN EN ISO 5817 auf. Unter dem Auflichtmikroskop wurde die Einbrandtiefe der Schweißverbindungen ermittelt, Vergrößerung ca. 7:1 (Abb. 4b), mittlere Nahttiefe in der Bodenplatte zwischen 0,9 und 1,0 Millimeter".

2. Untersuchung der wurzelseitigen Nahtüberhöhung an fünf Rohren gleicher Dimension. "Die Rohrwandstärke wurde an fünf Rohrabschnitten gemessen. Die ermittelte Rohrwandstärke beträgt durchschnittlich 1,0 Millimeter +/- 0,04 Millimeter. An fünf Rohrabschnitten wurde die wurzelseitige Nahtüberhöhung (Ordnungs-Nr.: 504 nach ISO 6520-1) ermittelt. Die durchschnittliche Wurzelüberhöhung liegt zwischen 0,02 und 0,09 Millimeter".

Unübertroffenes Konzept: MMS beeindruckt und überzeugt

Nicht nur bei Krones standen erfahrene WIG-Handschweißer den mit Orbitaltechnik teil- oder vollautomatisierten Schweißabläufen skeptisch gegenüber: Mussten sie sich doch bislang nach dem Start des Schweißprogramms "im Blindflug üben". Sie hatten während des festgelegten Ablaufs keinerlei Einfluss mehr auf den Fügeprozess, wurden mit der fertigen Naht konfrontiert. Seit gut einem Jahr sorgt ein Novum unter den WIG-Orbital-Schweißsystemen für einen Meinungsumschwung unter den Flensburger Schweißern: Da eine weitere Stromquelle zu den bisherigen Polysoude-Typen PS164 (tragbarer "Alleskönner" mit integrierter Istwert-Erfassung) und PS 406 (Hochleistungs-Stromquelle für reduzierte Wärmeeinbringung) angeschafft werden sollte, wurde zunächst mit mehreren Anbietern gesprochen. Den Zuschlag erhielt wiederum Polysoude mit seiner brandneuen Stromquelle P4. Qualitätsinspektor Schimpf zu dieser Entscheidung: "Einen ersten Eindruck von den besonderen Möglichkeiten der neuen Maschine erhielten wir bereits während des High-Purity-Industry-Symposiums in Nantes, 2007; auf der Messe Tube sahen wir die Anlage in Aktion und waren nach Probeschweißungen hier im Werk schnell überzeugt", er fügt hinzu, "das Bedien- und Steuerungskonzept ist unübertroffen: Die Anlage mit ihrem Touchscreen als Mensch-Maschinen-Schnittstelle (MMS) gibt unseren Schweißern das 'Erleben? des Fügeprozesses zurück (Abb. 5). Wie beim Handschweißen beobachtet er sein Schmelzbad und weiß genau, wie er modulieren muss. Er blickt quasi per Bildschirm in sein Schweißbad - rein virtuell, aber in Echtzeit. Diese Darstellungsform gibt ihm die Möglichkeit, den WIG-Fügeprozess zu jedem Zeitpunkt zu kontrollieren und zu steuern. Nachdem alle Bediener ihre anfängliche Skepsis gegenüber dem neuen Schweißsystem schnell abgelegt haben, wollen sie nur noch mit der P4 schweißen".

Innovations-Führer Polysoude - Partner heute wie morgen

Der Schweißfachmann Schwambach kann dem neuen Schweißsystem noch weitere Vorteile abgewinnen: "Wir verfügen in der Maschine über ein Programmangebot, mit dessen Hilfe wir allein durch die Eingabe von Nennweite, Materialstärke, Materialart, Strom eine vorläufige Schweißanweisung (pWPS) erstellen können. So erstellte Schweißungen und pWPS haben bisher jeder Verfahrensprüfung unabhängiger Prüfstellen entsprochen. Alle pWPS konnten in Schweißanweisungen WPS (Welding Procedure Specification) übernommen werden. Die von allen Regelwerken gestellten Qualitätsanforderungen sind jederzeit reproduktionssicher abrufbar". Seinem Schweißsystem-Lieferanten macht Schwambach ein zusätzliches Kompliment: " Polysoude ist ein beeindruckender Partner, der bei Anfrage prompt reagiert. Diese Eigenschaft, gepaart mit der Innovations-Führerschaft in der Orbital-Schweißtechnik kommt einer zukunftsorientierten Partnerschaft sehr entgegen".

Fürstliches Protokoll

Beide Flensburger Führungskräfte sind sich auch in der Bewertung der Möglichkeiten der P4 zur Dokumentation des Fügeprozesses einig: "Gegenüber herkömmlichen Geräten ist das Führen des Protokolls und dessen Aussagekraft nahezu fürstlich". Und dass die Dokumentation mit der Wirklichkeit Hand in Hand geht, zeigen Röntgen- wie zerstörende Prüfungen: Es gab noch keine einzige Beanstandung, dies bei über 100.000 Schweißnähten pro Jahr.