Funktionsprinzip

Bei der Induktionshärtung wird die Energie durch elektromagnetische Wechselfelder im kHz-Bereich in das Material eingetragen. Im Fall leitfähiger, metallischer Werkstücke erwärmen sich dabei die Fügepartner induktiv sehr schnell und damit indirekt auch die Klebverbindung. Da im Vergleich mit einer konventionellen Beheizung die Zeit für die Wärmezufuhr aus der Umgebung entfällt, lassen sich die Klebstoffe im Bereich weniger Minuten oder sogar Sekunden aushärten. Bei nichtleitenden Substraten, z. B. Keramik, Kunststoffen oder Verbundmaterialien, werden die Klebstoffe mit geeigneten Zusatzstoffen modifiziert. Dies bewirkt eine direkte Erwärmung der Klebschicht, die zu einer schnellen Aushärtung führt. Ein ähnlicher Effekt lässt sich mit Mikrowellenenergie im Frequenzbereich von einigen GHz erzielen, bevorzugt bei nichtmetallischen oder einseitig metallischen Fügepartnern. Im Allgemeinen absorbieren Klebstoffe aufgrund ihrer polaren Struktur Mikrowellen sehr gut. So können Klebstoffe volumetrisch und unabhängig ihrer Wärmeleitfähigkeit in wenigen Sekunden erwärmt werden. Durch die Konstruktion geeigneter Mikrowellenantennen ist hier auch eine gerichtete Einstrahlung in die Klebeschicht möglich.

Die Lösung

Für das Induktionskleben bietet Polytec PT geeignete 1K- und 2K-Klebstoffsysteme an, die entsprechend den gewünschten Verarbeitungsparametern, thermischen und mechanischen Eigenschaften ausgewählt werden können. Zusammen mit unseren Partnern entwickeln wir dazu den geeigneten Klebeprozess. Spezialist für induktive Klebeprozesse ist die IFF GmbH in Ismaning. Sie bietet anwendungsspezifische Prozessentwicklungen einschließlich Induktorenbau und -anpassung bis zur Qualifizierung von Serienprozessen. Bei der mikrowelleninduzierten Klebstoffhärtung arbeiten wir mit dem Fraunhofer-Institut für Chemische Technologie in Pfinztal zusammen, das langjährige praktische Erfahrungen auf diesem Gebiet hat.

Mögliche Anwendungsgebiete für Induktionshärtung

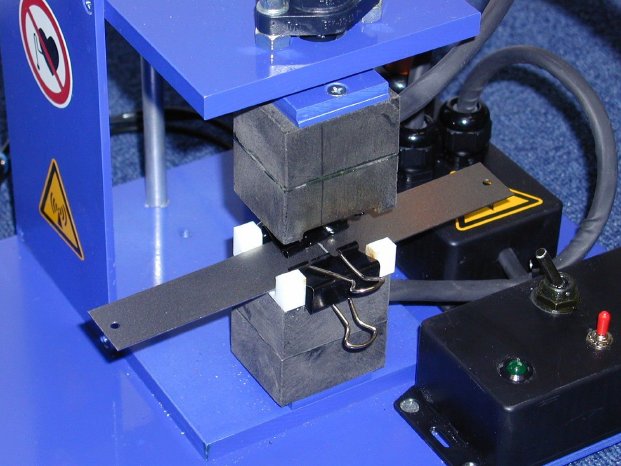

- Verklebung von Ferritmagneten mit metallischen Substraten

- Verguss von Sensoren in Gehäusen

- Verguss von Endlosprodukten, z.B. Lichtleiterkabeln

- Verklebung von Elektronikkomponenten auf Kunststoffe und Metall

- Verbindung von Glas- oder Kunststoffkomponenten untereinander oder an metallischen Bauteile

- Beschleunigte Aushärtung von faserverstärkten Polymeren

- Aushärtung von Beschichtungen

- Verguss von Elektronikkomponenten im Flip-Chip-Verfahren

- Aushärten im Bereich von Minuten bis Sekunden

- Verguss oder Verklebung nichtmetallischer Komponenten (Glas, Keramik, Kunststoffe, Leiterplatten...), die selbst nicht erhitzt werden

- Verbindung von metallischen Fügeteilen untereinander (Induktionshärtung) oder mit nichtmetallischen Komponenten

- bevorzugt bei Kleberschichtdicken größer als ca. 0,5 mm und Volumenverguss

Das induktive Härtungsverfahren muss je nach Anwendung in Bezug auf Klebstoffeigenschaften, Proben- und Anlagengeometrie, Frequenz und Leistung getestet und durch eine geeignete Temperaturführung optimiert werden. Ähnliches gilt für die Mikrowellenhärtung, hier stehen verschiedene Prozesstechniken von Batch- und Durchlauföfen bis hin zu Richtantennen zur Verfügung. Gemeinsam mit unseren Partnern führen wir für Sie eine Machbarkeitsabschätzung für Ihre spezielle Fragestellung durch.