Asphalt-Straßenbau ist ein sehr komplexes Themenfeld, bei dem eine Vielzahl an Beteilgten mitwirken – und im Team über Erfolg oder Reklamation entscheiden. Doch nicht nur mangelnde Kommunikation und Verlässlichkeit ist ein Problem, viele Prozesse werden manuell und in verschiedenen Endgeräten und Anwendungen vorgenommen – und sind damit fehleranfällig. Die Maßnahmen zur Steigerung der Asphalt-Einbauqualtität, die mit dem PRAXIS LeanManagement übererfüllt werden, führen nicht nur alle Beteiligten zusammen, sie zeigen alle Prozesse automatisiert und transparent auf. Welche Komponenten im Asphalt-Einbauprozess detaillierter betrachtet werden und warum Mitarbeiterführung eine bedeutente Rolle spielt, erläutert PRAXIS am Beispiel des LeanManagements nach nunmehr über 200.000 Tonnen verbauten Asphalt mit weit mehr als 7.000 disponierten Touren – und das an 80 Tagen quer über Deutschland verteilt von Hamburg bis Kempten.

Verlässlichkeit Mischwerk zum Einhalten der Verladezeiten und Vorhalten der beauftragen Tonnage zum definierten Zeitpunkt

Das Mischwerk erhält die Vorgabe der LKW-Taktung und damit zum Bereitstellen der Tonnage vom Bauleiter. Diese Taktung ist maßgeblich und daran orientiert sich der Einbauverlauf des Baustellentages am Fertiger. Werden andere LKW im Werk in der Abfertigung vorgezogen, bzw. muss der LKW auf das Material warten, entstehen Toleranzen, die nur bedingt ausgeglichen werden können. Verzögerungen muss der Einbaumeister/Polier auf der Baustelle mit der Fertigergeschwindigkeit ausgleichen. Selbst eine Wartezeit von nur 5 Minuten im Werk schiebt die komplette Taktung nach hinten. Das Zusammenspiel des Mischmeister im Asphaltmischwerk und dem Einbaumeister/Polier auf der Baustelle ist von großer Bedeutung. Erfreulicherweise, so zeigen die Erfahrungen, ist der Mischmeister/Wäger im Werk auf seine wichige Rolle als Taktgeber sensibilisiert. In allen Projekten wurden die LKW zeitlich gesteuert in den Mischanlagen verladen – und nicht wie oft üblich „wie die LKW gerade kommen… „!

Planung der Produktionsleistung der Mischanlage

Es hat sich gezeigt, dass die Produktionsleistung auf den verschiedenen Materialien teilweise – trotz vorheriger Abstimmung – von der Planung zur tatsächlichen Leistung abweicht. Ebenso die Zeiten für die Beladung und den Verwiegevorgang. BauELSE liefert hier die tatsächlichen IST-Zahlen, so dass die Planung für den Folgetag sofort fein-angepasst werden kann und hiermit ein Optimierungs-Effekt erzeugt wird.

Beispiel: Werksleistung wird unterschätzt oder „zu vorsichtig“ geplant - dann werden die LKW im Werk nicht aufgehalten, sondern mit einer Abweichung von 1-4 Min. schneller im Werk verarbeitet, als dies geplant war. Über den Tag gesehen kann sich dies auf eine Summe von 1-2 Stunden summieren, die von der Planung zum IST abweicht (entsprechend umgekehrt, wenn die Produktionsleistung zu flott geplant war). In der Folge kann sich dies auswirken auf: zu wenig Rohmaterial für den Produktionstag, zu wenig LKW oder Umläufe geplant, zu große Abweichung Planung zum IST. Mit den tatsächlichen Zahlen kann jeden Tag feinjustiert werden und die Baustellenplanung für den nächsten Tag optimiert werden

Routenplanung, Fahrzeitermittlung, Einhaltung der Ruhepausen und Kommunikation mit den Fahrern

Die Anzahl der Touren und Umläufe gibt die Taktkarte vor. Hier wird der optimalste Weg vom Mischwerk zur Baustelle vorgetragen. Die Fahrstrecke muss allen LKW-Fahrern, auch denen der Fremdspeditionen, mitgeteilt und für verbindlich erklärt werden. Persönliche Präferenzen einzelner Fahrer, damit entstehende Umwege und Wartezeiten im Werk oder am Fertiger, können nicht aktzepiert werden.

Dasselbe gilt bei der Einhaltung der Lenk- und Ruhezeiten. Diese sind im bereits in der Taktung eingeplant. Den Fahrern muss vermittelt werden, dass sich sie nach dieser richten müssen. Die Folgen des eigenmächtigen Ausklinkens muss den Fahrern aufgezeigt und kommuniziert werden. Die Fahrer sind ein elementarer Erfolgsfaktor zum Gelingen der Baustelle!

Mit Bau-ELSE.de wird heute transparent festgestellt:

o Welche Fahrer auf der Strecke „abtrünnig“ werden (Pause machen, Tanken fahren, falsch fahren etc.)

o Welche Fahrer sich für möglichst schnelle Anlieferungen hervorheben möchten (gegenseitiges Überholen)

o Welche Fahrer „Schlafmützen“ sind

o Wo die Fahrzeuge sich genau befinden (Ortung) und wann sie voraussichtlich auf der Baustelle ankommen werden

Mit diesen Erkenntnissen können bereits am ersten Tag bzw. noch vor Baustellenbeginn Maßnahmen ergriffen werden, um das Geschehen zwischen Mischanlage und Baustelle zu optimieren.

LKW-Schlangen am Fertiger morgens noch vor dem ersten Abladen

Pünktliches Verladen im Mischwerk und damit pünktliches Ankommen der LKW auf der Baustelle ist das A und O um einen optimalen Asphalteinbau zu gewährleisten. Das morgendliche Treffen mehrerer fertig beladener LKW auf der Baustelle verursacht im Nachgang einen Rückstau im Werk. Auch hier gilt. Transparenz schafft Sichereit.

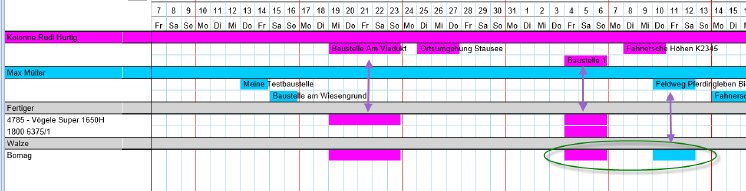

Kolonnenplanung: Mitarbeiter und Maschinen

Eine gute wirtschaftliche Vorplanung erweist sich auch beim Kolonnenteam und den Maschinen als Erfolgsfaktor. Welcher Mitarbeiter ist zum Bedienen für welche Maschine qualifiziert, steht der benötigte Fertiger zur Verfügung oder muss eine Maschine aus dem Mietpark genutzt werden. Mit dem Gantt-Diagramm der Kolonnenplanung ist der Überblick zu jeder Zeit gewährleistet. Der umfangreiche Stammdatensatz lässt keine Fragen offen. Bequem kann per Drag&Drop Mitarbeiter und Maschine zugeordnet werden. Farblich gestaffelt sieht er jedes Kolonnenteam in der Zeitschiene.

Erreichbarkeit technisches Personal

Auch in einem Asphaltmischwerk kann es zu Störungen der EDV und IT-Anlagen kommen. Der Wäger/Mischmeister sollte unbedingt einen Ansprechpartner kontaktieren können – zu jeder Tages- und Nachtzeit. Das Problemportfolio ist vielfältig, vom defekten Lieferscheindrucker bis zum fehlenden Internetzugang an der Waage. So banal es klingen mag, wenn der Lieferschein nicht auf das Portal Bau-ELSE.de übertragen wird, sieht der Einbaumeister auf der Baustelle den abgeschlossenen Verladevorgang nicht. Er kann nicht sicher sein, dass das Material unterwegs ist und und wann es an der Baustelle ankommt. Die Folge ist Unwissenheit, unnötiges Drosseln der Fertigergeschwindigkeit, Nachtelefonieren im Werk und beim Fahrer – Stress der vermieden werden kann!

Produktionsauslastung – Zusammenspiel Produktionsplanung und Asphalt-Einbau-Kolonne

Es besteht ein direkter Zusammenhangzwischen Kolonnenplanung des Bauleiters und dem Materialbedarf sowie dem Rohstoff-Material-Zulauf in das Asphaltmischwerk. Das firmApp „Produktionsplanung Asphaltmischwerk“ berücksichtigt dieses Zusammenspiel und Workflow in der Kommunikation. Mit der Asphalt-Kolonnenplanung im Zusammenhang mit der Taktkartenplanung, werden die Mengen direkt im Asphaltmischwerk synchron zum Einbautermin bestellt (Produktionszeit-Reservierung). Damit hat man eine Mittelfrist Bestellung die dann 2 Wochen vor dem Produktionstermin zum Kurzfristtermin geändert wird und im direkten Zusammenspiel mit der Schwarzdecken-Kolonne und der Einbau-Taktkarte steht.

Parallel dazu kann das Rohstoff-Bestellmodul der WDV2015 zum Einsatz kommen. Auf der Basis von vereinbarten Lieferkonditionen kann dann der Mischmeister direkt online über seine Disposition, Materialmengen für die kommenden Produktionstage anhand der Rezeptur-Verwaltung (Labor) vorbestellen, und mit Materialeingang registrieren.

Zusammenfassend bringt es dieser eine Satz auf den Punkt: Transparenz schafft Sicherheit. Der Polier auf der Baustelle sieht genau, welche LKW vom Werk unterwegs sind, wo diese sich befinden und wann diese voraussichtlich ankommen werden. Dies gibt bei bisher allen Polieren / Bauleitern eine gigantische Sicherheit, da hier rechtzeitig durch Anpassung der Einbaugeschwindigkeit reagiert werden kann, wenn sich eine unerwartete Situation entwicklet, z.B. Werk kommt aus dem Takt, Stau etc.

Bei richtiger Auswertung und Anpassung der Baustellenplanung können erfahrungsgemäß mindestens 2-4 Fahrzeuge (je nach Entfernung Werk / Baustelle und Verkehrssituation) eingespart werden, ohne dass dies sich auf die Material-Zufuhr beim Einbau auswirkt – einfach nur durch das Vertrauen und die Transparenz bei der Sicht auf den Zuliefer-Verkehr. Die erforderlichen Parameter zur Optimierung werden täglich aus IST-Zahlen geliefert und können feinjustiert werden. Die Zahlen sind nicht manipulierbar und geben den Einbauverlauf tatsächlich wieder.

Die Baustellen-Auswertung liefert alle Vergleichszahlen vom SOLL zum IST, so dass auch sofort identifiziert werden kann, wo potentielle Störquellen vorliegen. Diese werden eindeutig identifiziert. Durch die Optimierung des eingesetzten Fuhrparks werden Wartezeiten auf der Baustelle reduziert, damit entstehen weniger Kosten für den Fuhrpark (Stundenlohn / Wartezeiten).

Hierzu liefert die IST-Taktkarte die erforderlichen Zahlen, die die Sicherheit geben, dass auch wirklich weniger Fahrzeuge ausreichen! Hier sind die Bedenken der Bauleiter und Polier am größten, da sie befürchten, dass kein Material auf der Baustelle ist. Aber selbst mit Sicherheits-Polster sind i.d.R. zu viele Fahrzeuge im Einsatz, wodurch sich dann die Schlangen auf der Baustelle bilden.