Kokillen und Formen müssen vor dem ersten Kontakt mit der Schmelze vorgewärmt werden, um Thermospannungen durch hohe Temperaturunterschiede zu vermeiden. Um dabei die Standzeit der Formen nicht zu reduzieren und die aufgetragene Schlichte nicht zu beschädigen, erfolgt die Vorwärmung überwiegend mit Hilfe von Thermoöl, das elektrisch beheizt und durch Kanäle in der Form gefördert wird oder durch direkte Feuerung von Gasflammen auf die Rückseite der Formen. Diese Praktiken haben aufwändige Formkonstruktionen und lange Vorwärmzeiten zu Folge. Je nach Formgröße vergehen mehrere Stunden, wodurch bei regulärer und insbesondere bei spontaner Umrüstung erhebliche Produktionsverluste zustande kommen. Die direkte Beheizung von Formen mit Flammenbrennern und Temperierung der Formen durch Warmgießen sind heute weitverbreitete Methoden. Diese verkürzen die Standzeit der Formen. Der Ausschuss und damit der Anteil an Rücklaufmaterial im Schmelzbetrieb steigt was sich negativ auf die Produktqualität auswirkt. Ebenso ist der Energieaufwand im Vergleich zur flammenfreien Gasbrenner-Technologie deutlich höher.

Einfach bessere Prozesswärme

Mit der flammenfreien Gasbrenner-Technologie realisiert promeos® direkte Beheizungssysteme und -anlagen, die sich individuell nach den Anforderungen des Gießverfahrens orientieren und eine gleichmäßige, schnell und trotzdem schonende Erwärmung der Formen ermöglichen. Überhitzungen durch lokale Flammeneinwirkung werden vollständig vermieden, wodurch die Standzeit der Formen nicht beeinträchtigt wird. Die stufenlose Regelbarkeit der Brennerleistung in einem breiten Fenster dient der optimalen Temperaturkontrolle bei der Vorwärmung. Verkürzte Aufheizzeiten werden als Produktionszeit gewonnen. Die exakt gesteuerten Brenner erlauben so eine hohe Reproduzierbarkeit und führen zu einer Qualitätsverbesserung. Die Brenner der Typen reo®, neo oder ceo® auf intelligente Art integriert, bieten Wärme in Form von Heißluft, Konvektion, Festkörper-Strahlung und Gas-Strahlung von 100°C bis 1.400°C. Der Einsatzbereich der flammenfreien Gasbrenner von promeos® ist vielfältig. Sowohl zur Erwärmung der Formen in den Gießmaschinen als auch zur Anwendung in Vorwärmstationen wird die Technologie bereits eingesetzt. Durch die Nutzung von verschiedenen Wärmeübertragungsmechanismen können unterschiedliche Zieltemperaturbereiche erreicht werden.

Kurze Aufheizzeiten, mehr Produktivität

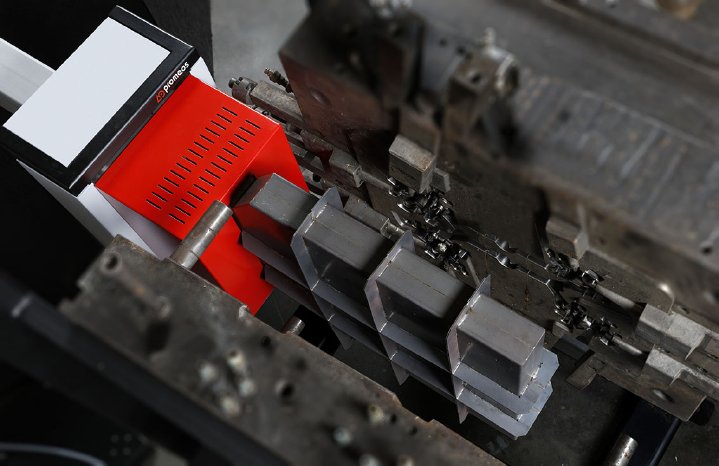

promeos® hat ein neues Beheizungssystem mit einem flächigen Strahlkörper entwickelt, das z.B. mit Manipulator oder Ameise zwischen die Formen gefahren werden kann.

Das Beheizungssystem besteht aus einem vertikal angeordneten Brenner und einem fla-chen Strahlkörper aus hochtemperaturbeständigem Stahl. Von der Seite dosiert der Brenner über die gesamte Höhe des Strahlkörpers heiße Verbrennungsgase zu, die durch die auf beiden Seiten speziell angeordneten Lochstruktur in Richtung Formoberfläche ausströmen. Dadurch wird der gesamte Strahlkörper auf Temperatur gebracht und strahlt Wärme ab. Gleichzeitig werden die Formen mit den ausströmenden heißen Gasen angeblasen.

Vorteile:

• Effektive flächige Beheizung durch Strahlungs- und Konvektionswärme

• Schonende Beheizung ohne Flammenkontakt

• Optimale Temperaturkontrolle durch stufenlose Leistungsregelung

• Robuster Aufbau

Der Strahlkörper ist austauschbar und kann so einfach an die Geometrie der Formen angepasst werden.

Robotergeführtes flammenfreies Brennersystem zur gezielten Vorwärmung

Ist ein Entnahmeroboter mit ausreichender Tragfähigkeit vorhanden, kann die Beheizung mit einem robotergeführten Brenner vom Typ reo® (Porenbrenner) realisiert werden. Der Roboter greift den Brennerkopf mit passend konstruierter Schnittstelle und fährt nach einem vorprogrammierten Muster entlang der Formoberfläche. Die einzigartige Leistungsdichte des flammenfreien Brenners ermöglicht eine effektive, schonende und gezielte Beheizung. Nach Erreichen der Temperatur wird der kompakte Brennerkopf wieder an die Parkposition gefahren. Die Versorgungseinheit mit Verbrennungsluftgebläse, den Regel- und Sicherheitsventilen wird an einer geeigneten Stelle der Gießmaschine platziert. Die Gemischzufuhr zum Brennerkopf erfolgt über einen flexiblen Schlauch.

Vorteile:

• Effektive Beheizung durch intensive Strahlungs- und Konvektionswärme

• Überhitzung von Kavitäten wird vermieden

• Bei Formwechsel muss lediglich ein anderer vorprogrammierter Beheizungsablauf gewählt werden.

• Die zu beheizenden Bereiche der Form können gezielt bestimmt werden.

• 100% reproduzierbare Beheizung.

• Kein Rüstaufwand seitens des Betreibers notwendig, Vorwärmung startet per Knopfdruck.

• Unterschiedliche Brennerkopfgrößen mit unterschiedlichem Leistungsbereich können eingesetzt werden.

• Kompaktes System

• Zum Nachrüsten von bestehenden Gießmaschinen geeignet

Beheizungsstationen für Niederdruckgusskokillen senken die Energiekosten

Für vielfältige Aufgaben von der Vorwärmung bis zur Schlichte- oder Steigrohrkastentrocknung stellt promeos® Gaswärme als Festkörperstrahlung, Konvektion oder auch Heißluft mit Sekundärluftbeimischung zur Verfügung. Darüberhinaus kommt die Brennertechnologie auch als Wärmequelle für Umluftöfen zum Einsatz. Gleichmäßige, schonende aber schnelle Beheizung mit geringem Energieverbrauch ist auch hier das wesentliche Merkmal, um kurze Amortisationszeiten von unter zwei Jahren zu ermöglichen. Kokillen mit anmontiertem Steigrohrkasten können im komplett montierten Zustand durch Flutung mit Heißgas beheizt werden. Bei Kokillen mit extremen Kavitäten, wie im Felgen-guss werden die Kokillenhälften voneinander getrennt und individuell beheizt. Im Folgenden werden zwei konkrete Anwendungen für solche Fälle vorgestellt.

Getrennte Beheizung von Kokillenhälften durch Konvektionswärme

Die speziell entwickelte Beheizungsanlage zur Vorwärmung von Unter- und Oberkokillen im Felgenguss besteht aus zwei individuell gesteuerten Beheizungseinheiten. Diese bringen über die Konvektionswärme die Kokillenhälften gleichmäßig auf eine Zieltemperatur von 350°C. Die Temperaturmesstelle befindet sich direkt unterhalb der Kokillenoberfläche. Der mit einem Thermoelement erfasste Wert dient als Regelgröße für die jeweilige Beheizungseinheit. Ein Vergleich der Aufheizzeit und des Gasverbrauchs zwischen dem flammenfreien Gasbrenner von promeos® und einem konventionellen Ringbrenner zeigt die enormen Vorteile dieser Beheizungslösung. Der Messung liegt eine Kokille für 17“ Felgen zu Grunde. Kokillen unterschiedlicher Größe können mit einer Station beheizt werden. Im Verhältnis zu Ringbrennern erzielt diese Station eine Energieeinsparung von rund 75% und verkürzt die Vorwärmzeit um ca. 50%.

Beheizung von zusammengebauten Kokillen durch Heißluft

Die zusammengebaute Kokille wird in diesem Fall samt Steigrohrkasten vorgewärmt.

Zur sicheren Trocknung der Feuerfestausmauerung des Steigrohrkastens sind niedrige Temperaturen im Bereich von 100°C und eine genaue Temperaturkontrolle gefordert. Im weiteren Verlauf des Beheizungsprozesses soll die Kokille auf 350°C gebracht werden. Eine Brennereinheit mit Sekundärluftbeimischung fördert die Abgas-Luft Mischung in eine innen isolierte Kammer. Durch eine Öffnung in der Kammerdecke strömt das exakt temperierte Gas in den Steigrohrkasten und flutet die Kokille. Temperaturen zwischen 100°C und 800°C können genau eingestellt und geregelt werden.

Im Hinblick auf Nachhaltigkeit, Prozesskontrolle, Energie- und Materialeffizienz und umwelt-bewusster Produktion liefert die flammenfreie Brenner-Technologie von promeos® einen entscheidenden Beitrag zur industriellen Weiterentwicklung.