Ob Telekommunikation, IT, Automobilindustrie, Elektronik oder Unterhaltungsindustrie - in diesen und vielen anderen Branchen werden immer mehr Bauteile aus Kunstoffen gefertigt. Dies liegt an Eigenschaften wie geringem Gewicht, einfacher Verarbeitbarkeit, einer nahezu unbegrenzten Designfreiheit sowie vergleichsweise niedrigen Produktionskosten. Häufig benötigen die Teile wie beispielsweise 3D-MIDs, Handyschalen, Notebookgehäuse, RFID-Transponder und Flexboards für ihre Funktion eine Metallisierung oder Beschichtung. Dafür bietet die Reinhausen Plasma GmbH mit der Plasmadust-Technologie das weltweit erste Verfahren, das die Abscheidung metallischer Schichten (z. B. Leiterbahnen oder EMV-Abschirmung) und Beschichtungen etwa als Barriereschicht, zur Verbesserung der Gleiteigenschaften oder Abriebfestigkeit aus einem kalt-aktiven Plasma direkt auf dem Kunststoff ermöglicht.

Trocken und umweltschonend

Im Vergleich zu marktgängigen Metallisierungs- und Beschichtungsverfahren überzeugt die inlinefähige Plasmadust-Technologie durch eine deutliche Reduzierung der erforderlichen Prozessschritte, eine vereinfachte Prozessführung, geringen Platzverbrauch sowie eine Zeit- und Kostenoptimierung. So entfallen beispielsweise galvanische Prozesse oder Laserarbeitsschritte zur Strukturierung. Darüber hinaus punktet das trockene Verfahren unter ökologischen Aspekten, denn die Metallisierung/Beschichtung erfolgt komplett ohne umweltbelastende Lösemittel, Oberflächenaktivierungs-, Reinigungs- und Trockenprozesse, also VOC-frei, sowie energieeffizient.

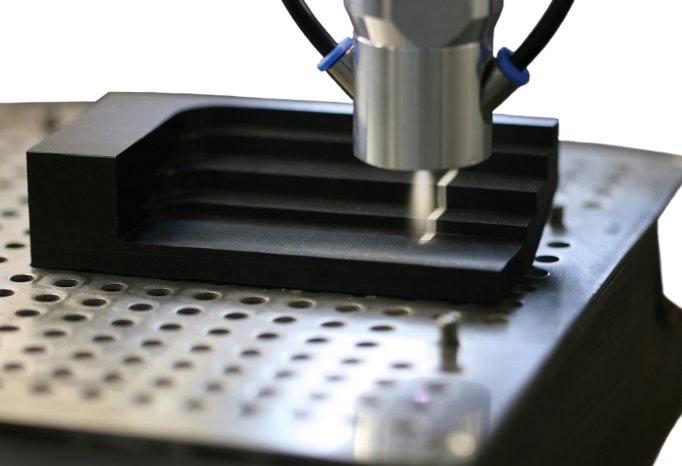

Materialschonende Metallisierung/Beschichtung durch kalt-aktives Atmosphärendruckplasma Für die Metallisierung beziehungsweise Beschichtung kommt der vom Regensburger Unternehmen entwickelte Plasmaerzeuger Plasmabrush PB2 zum Einsatz, der unter Atmosphärendruck arbeitet. Die Erzeugung des Gasplasmas erfolgt bei diesem System nach dem Inverterprinzip durch eine hochwirksame, direkte Gasentladung. Dabei entsteht ein kaltes, nicht-thermisches Plasma mit einer Temperatur je nach Düse zwischen 120 und 250°C unter Umgebungsbedingungen. Diese liegt damit deutlich unter der konventioneller, "kalter" Atmosphärendruckplasmen und garantiert die substratschonende Behandlung.

Das Beschichtungspulver, beispielsweise Kupfer, Gold, Zinn und Metall-Legierungen sowie Mischsysteme wie Bornitrid/Teflon, mit einem Korndurchmesser von 100 nm bis 20 µm wird dem Plasma kontinuierlich zugeführt. Eine speziell entwickelte Zerstäuber-/Fördertechnologie gewährleistet dabei, dass dies agglomeratfrei erfolgt. Dies sorgt in Kombination mit dem einstellbaren, gleichmäßigen Partikelfluss für homogene und reproduzierbare Schichtdicken zwischen 1 und 1000 µm. Die Prozessgeschwindigkeit liegt bei bis zu 150 Metern pro Minute.

Aktivieren und metallisieren in einem Prozessschritt

Um die Haftfähigkeit metallischer Schichten auf Kunststoffen zu verbessern, ist meist eine Oberflächenaktivierung erforderlich. Häufig kommt dafür ein Atmosphärendruckplasma zum Einsatz. Dieser separate Behandlungsschritt lässt sich mit dem Plasmadust-Verfahren in den Metallisierungs-/Beschichtungsprozess integrieren. Denn die Steuerung des Systems kann so programmiert werden, dass zunächst die Aktivierung der Oberfläche durch den Plasmastrahl erfolgt und danach Pulver zugeführt und beschichtet wird.

Durch die einfache Prozessführung, die Verkürzung der Prozessketten und den geringen Platzbedarf bietet das Plasmadust-Verfahren bei der Metallisierung/Beschichtung von Kunststoffen einerseits ein enormes Rationalisierungspotenzial. Andererseits ermöglicht es Herstellern von Kunststoffbauteilen und Unternehmen, die eine Metallisierung/Beschichtung bisher extern haben durchführen lassen, eine zusätzliche Wertschöpfung in ihren Produktionsprozess zu integrieren.

plasmadust® ist ein eigetragenes Markenzeichen der Reinhausen Plasma GmbH. Das innovative Direkt-Metallisierungs-/Beschichtungsverfahren wird auf der K 2010 in Halle 11, Stand F 47 präsentiert.