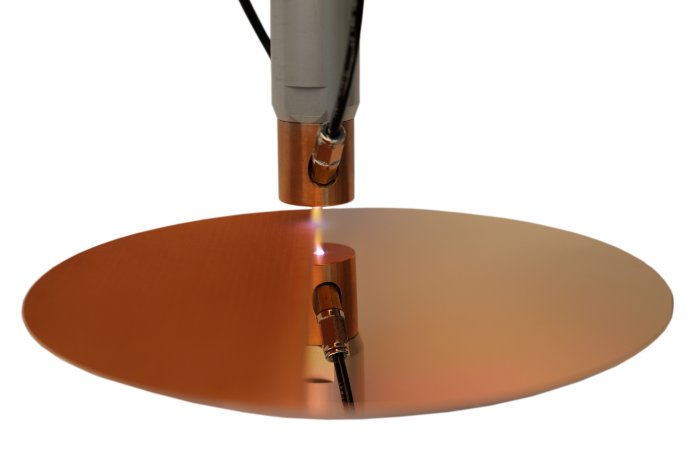

Das modulare Plasmasystem Plasmabrush PB3 der Reinhausen Plasma ermöglicht die fertigungsintegrierte Feinstreinigung, Oberflächenaktivierung und Plasmabeschichtung nahezu aller Materialien - von Kunststoffen und Metallen über Glas und Keramik bis hin zu Schaum- und Verbundstoffen, Textilien, Leder und Papier - unter Atmosphärendruck. Nicht selten erlaubt die Plasmabehandlung auch den Einsatz kostengünstiger Ausgangsmaterialien oder die Kombination bislang inkompatibler Werkstoffe.

Einfache Simulation statt aufwendiger Empirie

Um die Möglichkeiten einer Plasmabehandlung hinsichtlich thermischer und mechanischer Belastung des Substrats sowie Prozessparameter wie beispielsweise Leistungsdichte, Arbeitsabstand, Temperatur, Behandlungszeit und bei Beschichtungen die erzielbare Schichtdicke zu ermitteln, waren bisher aufwendige Versuche mit realen Anlagen, Substraten beziehungsweise Bauteilen erforderlich. Dies verursachte einen hohen Kosten- und Zeitaufwand. Durch eine von Reinhausen Plasma speziell für die Simulation von Plasmaprozessen unter Atmosphärendruck entwickelten Software lässt sich die Evaluierung nun deutlich schneller und kostengünstiger durchführen.

Die Simulation erfolgt auf Basis der physikalischen Materialeigenschaften wie beispielsweise Wärmeleitfähigkeit, Wärmekapazität, Schmelzpunkt und Zersetzungstemperatur, der Produktgeometrie sowie den Einsatz eines Energietransfermodells und Leistungsdaten der verschiedenen für den Plasmaprozess zur Verfügung stehenden Plasmadüsen. Soll aus dem Plasma eine Beschichtung abgeschieden werden, fließen auch die Kennwerte des Beschichtungsmaterials, beispielsweise Kunststoffe, Metalle, Klebstoffe oder Materialkombinationen, mit ein. Diese Informationen sind entweder bereits in der Software hinterlegt oder lassen sich in entsprechenden Datenbanken recherchieren. Bei exotischen Werkstoffen können die Materialeigenschaften auch durch Analogieberechnungen ermittelt werden. Eingeflossen in die Softwareentwicklung sind darüber hinaus für verschiedene Materialien empirische Erfahrungsdaten wie die für eine optimale Reinigung, Aktivierung oder Beschichtung erforderlichen Temperaturen, Behandlungszeiten und Daten zur Haftung von Beschichtungen.

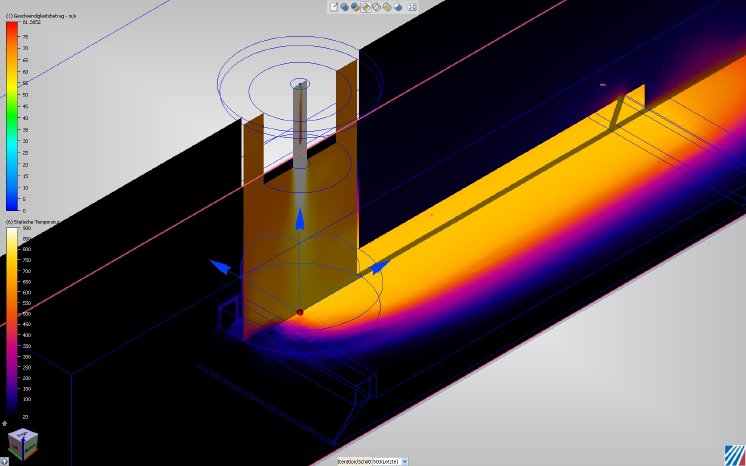

Bei dieser "nichtmateriellen" Prozessentwicklung wird im Rechner ein virtuelles Modell des Bauteils oder Substrats aufgebaut. Auf dessen Oberflächen wirkt der virtuelle Plasmastrahl ein. Dabei kann mit verschiedenen Prozessparametern, unterschiedlichen Plasmadüsen und -gasen gearbeitet werden. Das während der Simulation ermittelte zeit- und ortsunabhängige Temperaturprofil gibt sowohl Aufschluss über die Machbarkeit als auch über die für den Prozess mindestens erforderliche sowie Maximaltemperatur und damit über das Prozessfenster. Es lassen sich daraus einzelne Parameter wie die Leistung, der Arbeitsabstand, die Überfahrgeschwindigkeit und bei Beschichtungen auch die einzuspeisende Materialmenge ableiten.

Die Simulation liefert damit innerhalb kürzester Zeit und ohne Technikumsversuche nicht nur Ergebnisse darüber, ob Plasmabehandlung in einem gewünschten oder erforderlichen Prozessfenster durchführbar ist. Sie bietet Anwendern auch bereits gute Hinweise darüber, welche Vorteile durch die Plasmabehandlung zu erwarten sind. Visualisierte Simulationsauswertungen vereinfachen dabei die Kommunikation.

Weitere Informationen bei der Reinhausen Plasma GmbH, Regensburg, Telefon +49 941 4090-9100, www.reinhausen-plasma.com.

Plasmabrush® ist ein eigetragenes Markenzeichen der Reinhausen Plasma GmbH.