Hybridbauteile aus Metallen und Kunststoffen sind auf dem Vormarsch. Kein Wunder, nutzen diese Komponenten doch gezielt die Stärken der jeweiligen Werkstoffe und bieten Vorteile wie Gewichtreduzierung, Kostensenkung, Verringerung der Einzelteile und des Montageaufwands um nur einige zu nennen. Allerdings scheitert so mache Konstruktionsidee an der Verbindungstechnik, da sich nicht alle Kunststoffe, beispielsweise HDPE (High-Density-Polyehtylen), mit Metallen fügen lassen. In diesen Fällen eröffnet die Plasmadust-Technologie von Reinhausen Plasma neue Perspektiven. Denn sie ermöglicht die materialschonende Abscheidung pulverförmiger Kunststoffe auf dem Metall, durch die sich eine dauerhafte und belastbare Verbindung direkt oder indirekt herstellen lässt. Der inlinefähige Plasmaprozess erfolgt unter Atmosphärendruck.

Verarbeitung temperatursensibler Kunststoffe

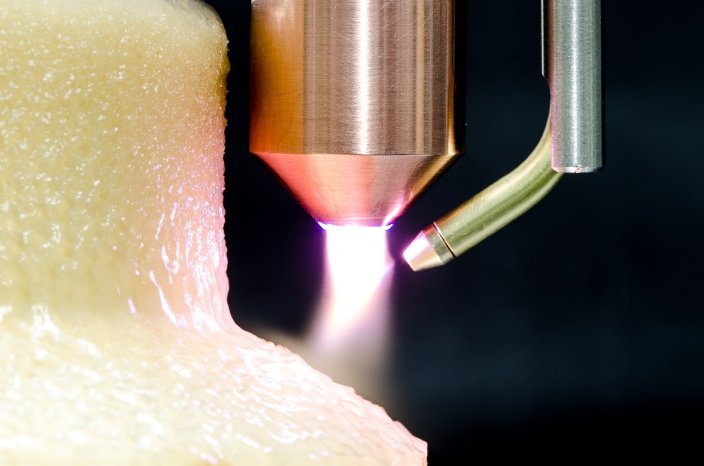

Die Beschichtungstechnologie basiert auf dem modularen Plasmasystem Plasmabrush PB3 und einer Pulverprozesseinheit. Sie fördert das Kunststoffpulver kontinuierlich und agglomeratfrei in den Plasmastrahl, durch den es aufgeschmolzen wird und auf dem Substrat eine Schicht bildet. Die Art der Plasmaerzeugung und speziell für "heiße", warme" und "kalte" Prozesse entwickelte Plasmadüsen ermöglichen, auch temperatursensible Kunststoffe wie PTFE, PVC und LDPE materialschonend und reproduzierbar zu verarbeiten.

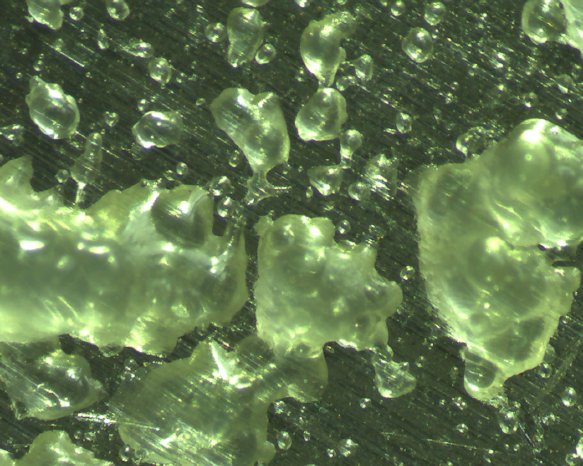

Dies ermöglicht bei einem Bauteil aus HDPE die indirekte Verbindung mit einer aus Aluminium hergestellten Komponente. Zunächst wird auf dem Metallteil pulverförmiges LDPE (Low-Density-Polyethylen) abgeschieden. Die Aluminiumkomponente wird anschließend unter Wärmeeinwirkung mit dem Kunststoffbauteil verschmolzen. Die daraus resultierende, haftfeste und dichte Verbindung erreichte bei Abreißversuchen eine Abzugskraft von 40 N/mm2. Sehr gute Ergebnisse wurden auch bei der Verbindung von zwei metallischen Bauteilen mit LDPE erzielt.

Beschichtungen mit maßgeschneiderten funktionalen Eigenschaften

Mit der Plasmadust-Technologie lassen sich praktisch alle Materialien - Kunststoffe, Metalle, Legierungen und Mischsysteme - verarbeiten, die in Pulverform gebracht werden können und einen Schmelzpunkt unter 1.200°C haben. Dadurch können die Schichten neben ihrer verbindenden Eigenschaft mit weiteren definierten Funktionen wie beispielsweise elektrisch isolierend, wärmeleitend oder Wärme isolierend ausgestattet werden. Darüber hinaus lassen sich Beschichtungen beispielsweise als Korrosionsschutz, Barriereschicht, zur Verbesserung der Kratzfestigkeit, der Gleiteigenschaften, der Abriebfestigkeit der des Verschleißschutzes auf metallische Oberflächen aufbringen.

Mehr als Kunststoff auf Metall

Ebenso flexibel wie bei den Beschichtungsstoffen zeigt sich die Plasmadust-Technologie auch bei den zu beschichtenden Substraten. Durch die vergleichsweise niedrige Plasmatemperatur sind bei den Werkstoffen nahezu keine Grenzen gesetzt - von Kunststoffen und Metallen über Glas und Keramik bis hin zu Schaum- und Verbundstoffen, Folien, Textilien, Leder und Papier - ist alles beschichtbar. Dabei lassen sich auch selektive Beschichtungen einfach realisieren. Diese hohe Flexibilität und die Möglichkeit, die Prozessparameter individuell auf die jeweilige Anwendung abzustimmen, eröffnet in vielen Branchen ein hohes Innovationspotenzial.

Durch eine von Reinhausen Plasma entwickelte Simulationssoftware lässt sich die Evaluierung des Prozesses zeit- und kostensparend durchführen.

Weitere Informationen bei der Reinhausen Plasma GmbH, Regensburg,

Telefon +49 941 4090-9100, www.reinhausen-plasma.com.

Plasmabrush® und plasmadust® sind eigetragene Markenzeichen der Reinhausen Plasma GmbH.