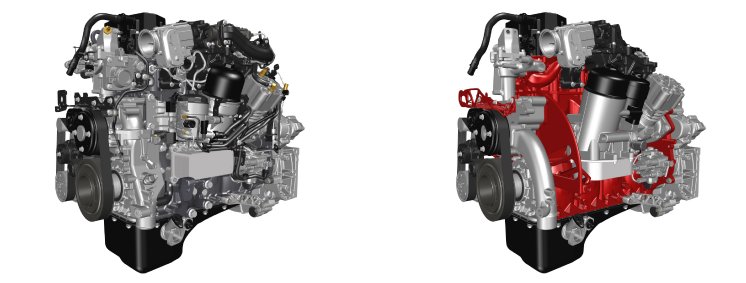

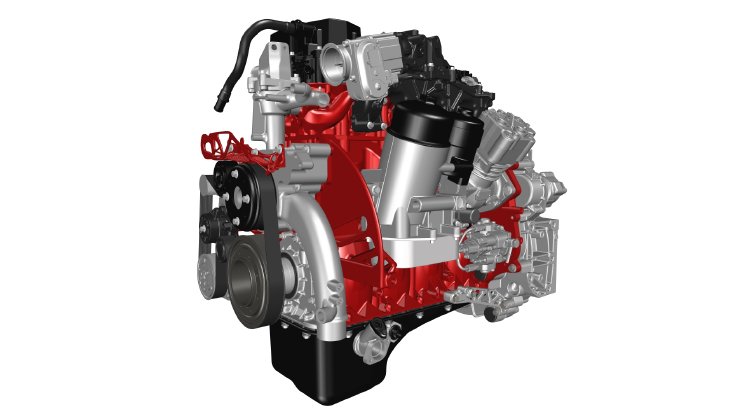

Die Motorenkonstruktionsabteilung von Renault Trucks in Lyon setzt bei der Motorenfertigung von morgen auf ein Herstellungsverfahren mit additiver Metallfertigung. Dafür wurde nun ein Prototyp des 5-Liter-Motors mit der Abgasnorm Euro 6 Stufe C ausschließlich unter Anwendung des 3D-Drucks konzipiert.

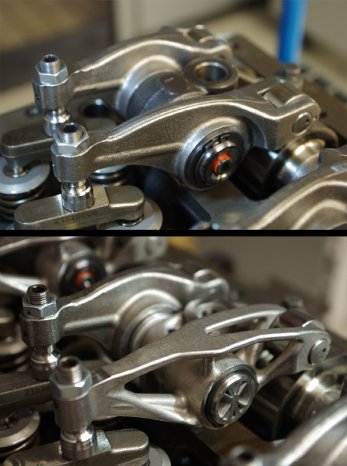

Zwar wurde der komplette Motor bereits virtuell konzipiert, doch wurden unter anderem die Kipphebel mithilfe des 3D-Metall-Druck-Verfahrens gefertigt. Die Komponenten wurden anschließend 600 Stunden erfolgreich auf dem Prüfstand in einem Euro 6-Motor erprobt. „Das Ziel dieses Projekts ist es, die positiven Effekte der additiven Metallfertigung auf die Größe und das Gewicht des Motors aufzuzeigen. Durch dieses Verfahren haben wir das Gewicht eines Vier-Zylinder-Motors um 25 Prozent, d. h. um 120 Kilogramm, reduzieren können“, erklärt Damien Lemasson, Projektleiter bei Renault Trucks. „Die durchgeführten Versuche beweisen außerdem die Haltbarkeit eines durch 3D-Druck hergestellten Motors.“

Das Verfahren der additiven Metallfertigung bietet eine völlig neue Entwicklungsperspektive für Verbrennungsmotoren. So ermöglicht das Produktionsverfahren die Fertigung komplexer, organischer Formen durch den Aufbau von Komponenten mittels Schichtung von Werkstoffen. Dadurch kann die Dimensionierung der Teile optimiert sowie die Anzahl der Montagevorgänge und der Motorkomponenten reduziert werden. „Die additive Fertigung ermöglicht es den Ingenieuren bisher gesetzte Grenzen zu überwinden und der Kreativität freien Lauf zu lassen. Dieses Verfahren eröffnet darüber hinaus grundlegend neue Perspektiven im Hinblick auf die Motorentechnologie von morgen. Diese wird damit funktioneller und leichter und bietet somit optimale Leistungen“, so Damien Lemasson. Die Anzahl der Bestandteile eines 5-Liter-Motors wurde um 25 Prozent, d. h. um 200 Teile reduziert.

Auch für Transportunternehmen bringt der 3D-Druck eine Reihe von Vorteilen mit sich. So werden vornehmlich die Gesamtbetriebskosten des Fuhrparks verbessert, da das geringere Motorengewicht eine höhere Nutzlast und einen geringeren Kraftstoffverbrauch garantiert.

Bereits in naher Zukunft könnte dieses Fertigungsverfahren für spezifische Anwendungen oder für Kleinserien eingesetzt werden. Nach ersten erfolgversprechenden Versuchen arbeiten die Ingenieure von Renault Trucks weiter an diesem Fertigungsverfahren, um die Funktionalität der Teile und ihrer Leistungen kontinuierlich weiter zu verbessern.