Weltweit werden zum Beispiel in Flugzeugen von Airbus und Boeing zunehmend hochmoderne Frachtladesysteme aus Bremen eingesetzt. Auf der Internationalen Luft- und Raumfahrtausstellung ILA (27. Mai bis 1. Juni 2008) in Berlin präsentiert Rheinmetall die hochmoderne Systemtechnik - Neuheiten inklusive.

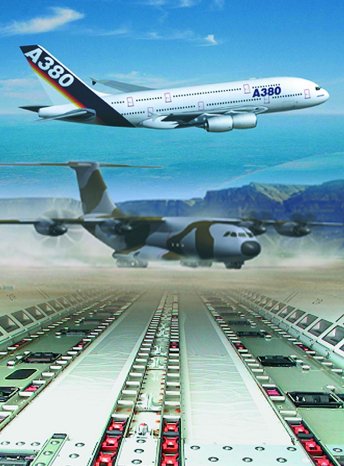

Immer mehr und immer größere Maschinen entstehen auf den elektronischen Reißbrettern der Flugzeugkonstrukteure, um dem zunehmenden Passagieraufkommen und Frachtraumbedarf Herr zu werden. Jüngstes prominentes Beispiel aus dem Personenverkehr ist der Airbus A380, von dem die ersten Exemplare bereits im Liniendienst eingesetzt sind.

Doch wer glaubt, dass vor allem große Flugzeuge allein helfen, den zunehmenden Flugverkehr und die logistischen Herausforderungen der Globalisierung zu befriedigen, irrt. Das Chaos nach der Eröffnung des neuen Terminals am Londoner Flughafen Heathrow im März 2008 hat gezeigt, wie wichtig eine zuverlässige Gepäcklogistik ist für einen funktionierenden Flugverkehr ist. "Auch die komplexen Frachtladesysteme an Bord der Maschinen, die für deren schnelles und sicheres Be- und Entladen sorgen, spielen eine ganz entscheidende Rolle, um die wachsenden Passagierzahlen zu bewältigen", sagt Stefan Makrinus, Vice President Sales Cargo Loading and Aviation Systems von Rheinmetall Defence (Produktbereich Flugsysteme) in Bremen.

Es sind drei unterschiedliche Geschäftsfelder auf dem Gebiet der Frachtladesysteme, auf denen Rheinmetall Defence aktiv ist.

1. Im Passagierverkehr steht der Komfort der Reisenden an erster Stelle.

Dem Frachtladesystem in diesen Maschinen - so genannten "Lower-Deck- Systems", da sich die Frachträume unter der Kabine befinden - fällt daher nur eine untergeordnete Bedeutung zu. So wird vornehmlich das Gepäck der Passagiere verstaut; lediglich die Restkapazität von 20 bis 30 Prozent steht für Fracht zur Verfügung. "Hochkomplexe Systeme wie bei den reinen Frachtmaschinen kommen hier weniger zum Einsatz. Vielmehr muss das System robust, gut zu bedienen und sicher sein", so Makrinus.

Rheinmetall Defence hat hinsichtlich der Lower-Deck-Systems seit Jahrzehnten eine hohe Reputation am Markt. So sorgte die Zufriedenheit seitens Airbus mit dem serienmäßig in den A340 eingebauten Frachtladesystem dafür, dass die Bremer aus Toulouse den Auftrag erhielten, auch für den A380 das entsprechende System zu liefern.

Das neue System zeichnet sich gegenüber den Vorgängermodellen durch einige Innovationen aus: Die Systemanbindung an das "On-board Maintenance System" im Cockpit ermöglicht, dass der Frachtraum von hier aus angesteuert und überwacht wird.

Somit lassen sich schon während des Fluges etwaige Störungen realisieren, und nach der Landung können geeignete Maßnahmen ohne Zeitverzug getroffen werden. Weiterhin lassen sich die zu verladenen Paletten nun auch automatisch drehen (Pallet Turning) und die Power Drive Units (PDU), die die Container und Paletten bewegen, verfügen nun über zwei Motoren, die es erlauben, die PDU-Units gleichzeitig anzuheben bzw. abzusenken und die Rollen zum Bewegen der Last zu drehen.

2. Doch nicht nur der Passagier-, sondern auch der Frachtverkehr nimmt stetig weiter zu. Frachtfluggesellschaften gestalten sich ihre Frachträume individuell nach ihren Bedürfnissen, mit hohen Ansprüchen an die Frachtladetechnik. Deshalb kommt es bei ihnen darauf an, das beste System verfügbar zu haben.

Die Anforderungen an diese Systeme sind auch ganz andere als bei den Passagiermaschinen: Zum einen sind die Frachträume deutlich größer, zum anderen sind auch mehr Leute für die Beladung erforderlich. In der Regel hält sich ein "Loader" im Bereich des Frachttores auf, während ein oder zwei weitere Teamkollegen an Bord selber die Container und Paletten zu ihren Bestimmungsorten steuern und sie anschließend verriegeln. Diese so genannten Main-Deck-Systems sind komplexer aufgebaut.

Gerade der Frachterbereich wird sich in Zukunft noch weiter entwickeln. Und gerade hier sieht Stefan Makrinus hohes Geschäftspotential - insbesondere durch die so genannte "Pax-to-Freighter-Conversions" (PTF), den Umbau von Passagier- zu Frachtmaschinen. Der 39-Jährige erklärt die Hintergründe: "Auch wenn ein Passagierflugzeug nach ein paar Jahren nicht mehr den neuesten Standard hinsichtlich des Komforts bietet, heißt das noch lange nicht, dass es nicht mehr zu gebrauchen ist.

Während es dem Frachtgut egal ist, wie alt das Flugzeug ist, spielt es bei der Passagierbeförderung eine große Rolle. Daher sind nur 20 Prozent der Frachtmaschinen Neuanschaffungen; der Rest hat bereits in seinem ersten Flugzeugleben - das rund 16 Jahre dauert - Passagiere transportiert und wurde dann zum Frachter umgerüstet."

Während der Bremer Systemhersteller schon seit Jahrzehnten bei den Lower-Deck-Systems im Geschäft ist, begünstigte die gängige Praxis der PTF-Conversion gleich einen dreifachen Schritt in diesem Marktsegment: der in den Main-Deck-Bereich, der in das völlig neue Marktsegment der Umrüstung und den Zugang auf eine Boeing-Plattform. In Kooperation mit dem israelischen Unternehmen IAI (Israel Aerospace Industries) und dem amerikanischen Unternehmen Ancra International rüstet Rheinmetall Defence sein System seit einiger Zeit auch in Boeing B747 Maschinen ein.

Seit 2006 entwickelte Rheinmetall Defence in Bremen für dieses Main- Deck-System auch ein Health Maintenance Display. Das im Frachtraum untergebrachte Gerät stellt alle Systemkomponenten und deren technischen Zustand auf einem Bildschirm dar. Über ein einfach zu bedienendes Menü - schließlich muss auch ein Lademeister auf einem entlegenen Flugplatz damit zurechtkommen - lassen sich im Falle technischer Probleme schnell Lösungen finden. Und für alle Fälle kann man bei Bedarf auch die Bedienungshandbücher in elektronischer Form zu Rate ziehen.

3. Auch das Militär ist von der Globalisierung betroffen und muss sich heute weltweiten Herausforderungen stellen. Und auch für diese Einsätze sind entsprechende Maschinen erforderlich, die Truppen und Versorgungsgüter weltweit an ihre Einsatzorte bringen. Für die europäischen Streitkräfte ist dafür künftig der Airbus A400M vorgesehen.

Wegen ihrer Erfolge bei den Airbus-Varianten A340 und A380 wurden die Bremer Frachtlade-Experten zudem ausgewählt, eine entsprechende Lösung für das in diesem Zusammenhang erforderliche System zu erarbeiten. Dieses "Cargo Hold"- System hat mit dem "Lower-Deck-" und den "Main-Deck Cargo Loading"-Systemen nahezu überhaupt nichts gemeinsam.

"Der Frachtraum ist das wesentliche System des A400M. Er muss eine Vielzahl von Missionen erlauben. Daher ist größtmögliche Flexibilität erforderlich", erklärt Makrinus. So ist sowohl der Transport von Personal, Versorgungsgütern und schwerer Ausrüstung bis hin zum Schützenpanzer erforderlich. Weiterhin sollen die Maschinen Versorgungsgüter aus der Luft absetzen - entweder per "Gravity Extraction", also Abwerfen unverriegelter Fracht durch Hochziehen der Flugzeugnase bei geöffneter Rampe, oder per "Parachute Extraction", bei der ein Fallschirm die Ladung aus dem Frachtraum zieht. Des Weiteren ist der Einsatz als fliegendes Lazarett denkbar - oder das Absetzen von Luftlandekräften über Kampfzonen.

Und teilweise muss der Frachtraum auch mehrere Funktionen parallel oder kurz hintereinander erfüllen: So können beispielsweise auf einem Transportflug zunächst Hilfsgüter und danach Fallschirmspringer abgesetzt werden.

Das Gehirn" des Frachtraumes ist das Loadmaster Control System (LMC), das aus der Loadmaster Workstation, dem Loadmaster Control Panel, acht in den Seitenwänden eingelassenen Sidewall Lock Panels und einer Fernbedienung für Kran und Winden besteht. Das alles unterstützt den Lademeister bei dessen wesentlichen Aufgaben: Am Boden ist er für die Be- und Entladung zuständig, er ist für die Missionsanpassung des Frachtraumes verantwortlich, und während des Fluges kontrolliert er alles, was nicht cockpitrelevant ist.

Zusätzlich zu seiner Loadmaster Workstation (LMWS) im vorderen Bereich des Flugzeugs (dem Arbeitsplatz des Loadmasters) steht ihm dabei an der Rampe ein Loadmaster Control Panel zur Verfügung. Über dieses Panel kann er im Wesentlichen dieselben Funktionen bedienen und steuern, wie über die LMWS. Über die Fernbedienung (Remote Control Unit) kann er zudem den Kran oder die Winden steuern, die zum Verstauen großer Lasten notwendig sind. Der A400M ist eines der weltweit ersten Flugzeugmuster, das ein derart durchdachtes System besitzt.

Alles aus einer Hand: Stellte Rheinmetall Defence zunächst einzelne Steuerelemente für solche Frachtladesysteme her, liefert das Bremer Unternehmen seit Ende der neunziger Jahre des 20. Jahrhunderts komplette Systeme. Dazu werden Kooperationspartner aus dem In- und Ausland mit eingebunden. Daher ist man nach wie vor (auch) in der Lage, Komponenten anderer Hersteller in die eigenen Systeme zu integrieren oder Steuermodule für andere Systeme zu liefern. Die Komponenten sind bei weitem keine Massenware: Ein Blick in die Werkstätten in Bremen zeigt, wie sehr hier handwerkliches Know-how im Mittelpunkt steht.

Neu entwickelte Komponenten, Systemmodifikationen oder Änderungen der Steuerungssoftware werden vor dem Einsatz auf Herz und Nieren geprüft.

Neben umfangreichen Tests in eigenen modernen Laboren und praktischen Erprobungen am Rheinmetall A380 Test Rig (Frachtraumnachbildung) werden deshalb alle kritischen Elemente im Flugbetrieb in realer Umgebung erprobt.

Das neue A380 System wurde durch eine derartige In-Service-Evaluation auf einer A340 der Lufthansa geprüft. Alle Komponenten sind nach den luftfahrttechnischen Anforderungen und Vorgaben des Luftfahrtbundesamtes, der European Aviation Safety Association (EASA) und der US Federal Aviation Association (FAA) getestet und qualifiziert.

Service steht ebenso im Mittelpunkt. Gibt es irgendwo ein Problem an einem System, können durch entsprechende Analysen in den Labors Ferndiagnosen gestellt werden. Hilft auch das nicht weiter, fliegt ein Techniker-Team direkt an den Ort des Geschehens.

Derzeit gibt es eine ganze Reihe verschiedener Flugzeugmuster mit Frachtladesystemen made by Rheinmetall Defence. Insgesamt sind derzeit rund 150 solcher High-Tech-Systeme weltweit im Einsatz (bei Betrachtung des Marktes, wo einzelne Rheinmetall-Komponenten zum Einsatz kommen, sind es mehr als 1000 Flugzeuge). Bereits in zehn Jahren wird bei den Flugzeugtypen A380, A340, B747 und A400M ein Vielfaches mit Rheinmetall- Know-how an Bord ausgestattet sein.

Komplexes Zusammenspiel - Frachtladesysteme und ihre Komponenten

Die Frachtladesysteme - Cargo Loading Systems - bestehen im Wesentlichen aus zwei Elementen. Zu den "mechanischen" Bauteilen gehören Rollen, Verriegelungen oder auch so genannte "Ballmats" - Platten mit eingelassenen drehbar gelagerten Kugeln, die es erlauben, Frachtgut flexibel in jede Richtung zu bewegen.

Die andere Komponente stellt die "Elektrik" dar, die sich wiederum in zwei Untergruppen unterteilen lässt: Einerseits das Steuersystem und dessen Bauteile, andererseits die "Motoren", die die Fracht bewegen. Diese so genannten "Power Drive Units" (PDU) sind im Prinzip auf- und abzusenkende Rollen, die die Ladung in Richtung ihres Bestimmungsortes befördern.

Das komplexe Zusammenspiel lässt sich anhand des Lower Deck Systems darstellen, das Rheinmetall Defence für den Airbus A380 liefert. Dessen Herzstück ist die "Compartment Control Box" (CCB). Das im Frachttorbereich installierte Gerät liefert, kontrolliert und überwacht die Stromversorgung der übrigen Komponenten, überprüft die vom Bediener über die Joysticks des Outside Control Panels (OCP) oder des Inside Control Panels (ICP) gegebenen Steuerbefehle und kontrolliert die PDUs in der Ballmat-Area im Frachttorbereich. Über ein CAN-Bus-Netzwerk kommuniziert die CCB mit allen anderen Komponenten des Kontrollsystems.

Die im Boden des Frachtraums installierten Sector Control Boxen (SCB) kontrollieren und überwachen die PDU-Systeme und die Annäherungsschalter (Proxys). Wiederum im Frachttorbereich befindet sich die Door Area Control Box (DCB), diese speziell entwickelte Kontrollbox ermöglicht erstmals das Kommunizieren des Frachtladesystems mit dem "On-Board Maintenance System" (OMS). Im OMS werden alle Systeme des Flugzeugs in einem Zentralcomputer zusammengeschaltet. Mit dem außen am Flugzeug installierten OCP kann der Loader das System ein- und ausschalten sowie die Fracht im Torbereich bewegen und befördern. Mit dem in der Deckenverkleidung der Ballmat-Area zusätzlich untergebrachtem ICP vereinfacht sich der Frachtumschlag insbesondere im hinteren Frachtraum.