Bedeutende Produktivitätspotentiale liegen in der Nutzung von produkt- und produktionsbegleitenden, digitalen Informationen entlang des gesamten Lebenszyklus - Stichwort Digitale Fabrik. Gemeinsam mit EPLAN bietet Rittal dabei neben 10.000 realen Produkten auch die notwendigen begleitenden digitalen Informationen. Angefangen vom virtuellen Entwurf einer Kundenlösung über 3D-Datenmodelle bis hin zu maßgeschneiderten Engineering Tools für die Betriebs- und Servicephase wird der komplette Lebenszyklus einer Anlage oder Maschine unterstützt. An fünf anschaulichen Exponaten werden die bereits vorhandenen Kompetenzen aufgezeigt und Ausblicke auf zukünftige Entwicklungen im Bereich der virtuellen Technologien und Engineering Werkzeuge gegeben.

Disziplinübergreifende Unterstützung erforderlich

Die virtuelle Unterstützung aller Prozesse im Produkt- und Anlagendesign ist eine der wesentlichen Herausforderungen der Automatisierung von morgen. Daher werden sich im Rahmen der Hightech-Strategie 2007 des BMBF (Bundesministerium für Bildung und Forschung) verschiedene Projekte mit dieser Thematik beschäftigen. Die Zielsetzung ist dabei die Verbesserung der Produkt- und Prozessqualität, die Reduktion von Kosten und die Verkürzung der Timeto-Market. Zur Umsetzung bedarf es durchgängiger Lösungen, die es erlauben unterschiedlichste Engineering Daten (Elektrotechnik, Mechanik, Fluidtechnik etc.) in allen Phasen des Produkt- und Anlagendesign herstellerübergreifend zu Nutzen.

Gerade im Bereich der Schaltschranktechnik wird heute noch stark in den Disziplinen Elektrotechnik, Mechanik etc. gearbeitet, während mechatronische, funktionsorientierte Ansätze in der Breite noch nicht angenommen werden. Gemeinsam mit EPLAN zeigt Rittal im Rahmen der Hannover Messe 2007 Lösungen für die Fabrik der Zukunft, dabei werden die unterschiedlichen Planungszyklen des Schaltschrankes bzw. der Maschine von der Konzeption, der virtuellen Planung, dem Engineering bis hin zu Betrieb und Service aufgezeigt. Für jeder dieser Phasen stellt Rittal bzw. EPLAN geeignete Lösungsansätze und Werkzeuge vor, welche den Engineering-Prozeß durchgängig unterstützen sollen.

Simulation der Smart Factory

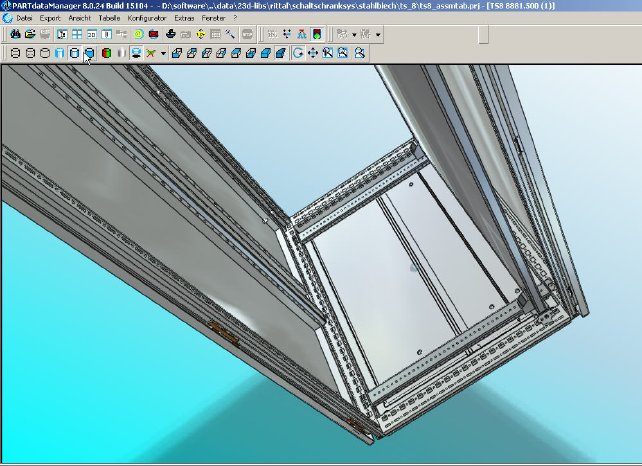

So wird im Bereich virtuelle Planung das Modell der Smart Factory in Kaiserslautern inklusive der vorgesehenen Mensch-Maschine-Schnittstelle gezeigt. Der Anwender hat dabei die Möglichkeit, die optimale Produktauswahl unter Design- und Ergonomieaspekten zu treffen. In der Engineering Phase laufen unterschiedlichste Planungsdaten zusammen: Während mit dem EPLAN Engineering Center komplexe mechatronische Strukturen einfach projektiert werden, überträgt EPLAN Cabinet diese Lösungen auf das Schaltschrank-Layout bis hin zur Ansteuerung von Bohrautomaten oder Kabelkonfektionierungen. Vorraussetzung sind in der Regel 3D-Modelle sämtlicher Bauteile, die Rittal z.B. mit seiner RiCAD 3D-Bibliothek bereitstellt. Rittal unterstützt diesen Prozess parallel mit seinen Software-Tools Therm, Computer Fluid Dynamic und Power Engineering, welche die optimale Energie und Klimaauslegung sicherstellen.

In der Betriebsphase kommen die Vorteile der Rittal Plattformen voll zum Tragen, da es praktisch für jede Anwendung eine Lösung aus dem über 10.000 Produkte umfassenden Programm gibt. Für den zukünftigen Service zeigt Rittal gemeinsam mit dem Fraunhofer Institut neue Möglichkeiten eines globalen Service mit Unterstützung von Augmented Reality und Remote Expert. Ein markerloses Tracking wird die Vision einer optimalen Unterstützung der Service Techniker schon in wenigen Jahren ermöglichen, so die Spezilisten vom Fraunhofer Institut.