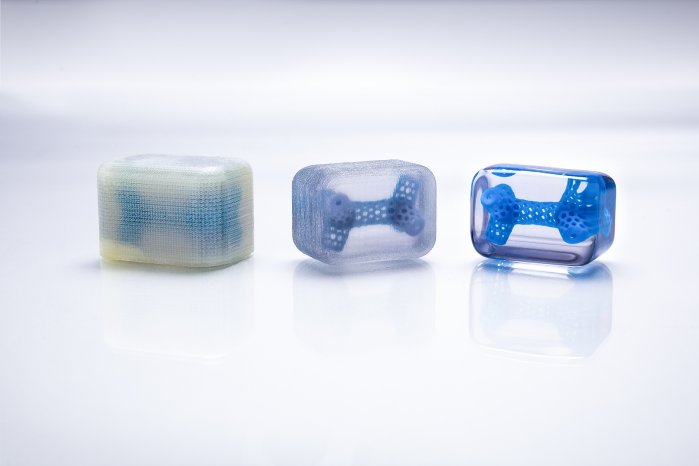

Ob hochpräzise Funktionsbauteile, Designobjekte mit feinsten Strukturen oder detailgetreue Prototypen, mit Photopolymeren lassen sich industrielle 3D-Komponenten in enormer Vielfalt und hoher Qualität drucken. Industriestandards auch bei der Nachbearbeitung der additiv gefertigten Teile zu erfüllen, stellte die Hersteller bisher jedoch vor Herausforderungen. Denn die Entfernung des Stützmaterials erfolgt üblicherweise manuell. Dieser nicht reproduzierbare Prozess erfordert einerseits einen hohen Aufwand, andererseits besteht die Gefahr einer Beschädigung der Teile.

Für Abhilfe sorgt hier die neue C1 von AM Solutions – 3D post processing technology, dem auf automatisierte, serienfähige Lösungen für die Nachbearbeitung und das Oberflächenfinish additiv gefertigter Teile spezialisierten Geschäftsbereich der Rösler Oberflächentechnik GmbH. Die kompakte Plug-and-Play-Maschine, für deren Betrieb lediglich ein 230 V-Stromanschluss erforderlich ist, wurde speziell für die automatisierte und überwachte Nachbearbeitung von 3D-gedruckten Photopolymer-Komponenten entwickelt. Für die Entfernung des Stützmaterials an geometrisch unterschiedlichen Bauteilen sind in der Anlagensteuerung bereits verschiedene Bearbeitungsrezepturen hinterlegt. Außerdem können Anwender bauteilspezifische Programme individuell konfigurieren und abspeichern. Mit der C1 können Druckobjekte mit Dimensionen von bis zu 340 x 440 x 170 mm (L x B x H) bearbeitet werden.

Abgestimmter Compound sichert Nachbearbeitungsergebnis

Für die Bearbeitung werden die Teile in einem Korb platziert und darin in das mit einem optimal auf das Druckmaterial abgestimmten Compound befüllten Tauchbad der Anlage abgesenkt. Nach der Auswahl der passenden Rezeptur startet der Bearbeitungsprozess. Dieser basiert auf chemischen, thermischen und mechanischen Effekten. Dabei sorgt das effektive Zusammenspiel dieser Wirkmechanismen dafür, dass das Stützmaterial selbst aus filigransten Strukturen und feinsten Bereichen prozesssicher, zuverlässig und bauteilschonend entfernt wird. Darüber hinaus erfolgt die Nachbearbeitung im Vergleich zu marktüblichen Lösungen signifikant schneller.

Bei der Entwicklung der Compounds greift AM Solutions – 3D post processing technology auf das umfassende Know-how und die langjährige Erfahrung sowie das unternehmenseigene Chemielabor von Rösler zurück. Dies ermöglicht, dass für nahezu jedes Photopolymer schnell und effizient ein passendes Bearbeitungsmedium zur Verfügung gestellt werden kann. Im Gegensatz zum häufig für diese Aufgabenstellung eingesetzten, leicht flüchtigen und brennbaren Isopropanol sind die von AM Solutions eingesetzten Bearbeitungsmedien kein Gefahrgut und gemäß Verordnung (EG) Nr. 1272/2008 (CLP) nicht einstufungs- und kennzeichnungspflichtig.

Stabile und wirtschaftliche Prozesse durch integrierte Überwachung

Auf eine optimierte Prozesssicherheit und verringerte Betriebskosten sind auch verschiedene Ausstattungsdetails der neuen C1 ausgelegt. Dazu zählt eine sensorische Füllstandsüberwachung, die bei Unterschreiten des definierten Sollwerts automatisch Compound aus einem in der Anlage platzierbaren Behälter nachdosiert. Ein integriertes, herausnehmbares Abschöpf-beziehungsweise Überschwemmsieb ermöglicht, dass abgelöstes, gelartiges Stützmaterial aus dem Compound ausgetragen wird. Die Standzeit des Bearbeitungsmediums verlängert sich dadurch merkbar. Darüber hinaus informiert ein ebenfalls integrierter Sättigungssensor über einen erforderlichen Wechsel des Compounds. Dies verhindert einen zu frühen Austausch, der unnötige Kosten und Anlagenstandzeiten verursacht, ebenso wie einen zu späten, der zu Lasten der Bearbeitungsqualität geht.

Industrie 4.0 - ready für die digitale Fertigung

Wie alle Nachbearbeitungslösungen von AM Solutions – 3D post processing technology bringt auch die C1 alles für den Einsatz in einer vernetzten und digitalen Fertigung mit. Wesentliche Prozessparameter wie beispielsweise Temperatur, Behandlungszeit und der Verlauf der Sättigung des Mediums werden durch einen Datenlogger kontinuierlich erfasst und können über eine USB-Schnittstelle gespeichert werden. Die in der Industrie geforderte Qualitätssicherung, Reproduzierbarkeit und Nachverfolgbarkeit sind damit auch bei der Nachbearbeitung additiv gefertigter Komponenten Realität.

www.solutions-for-am.com.