In den letzten Jahren lässt sich in der Automobilindustrie ein deutlicher Trend zu polymerbasierten Lösungen und zum Ersatz von Metall beobachten. Bei Fahrzeugen mit Verbrennungsmotor werden technische Polymere in großem Umfang eingesetzt. Bei Elektrofahrzeugen wird dieser Trend aufgrund des dringenden Bedarfs an Reichweitenverlängerung und höherer Effizienz noch verstärkt. Aus wirtschaftlicher Sicht gibt es weitere Faktoren, die den Einsatz von Polymerlösungen in Elektrofahrzeugen rechtfertigen. Die wichtigsten Lieferketten müssen umgestaltet werden, und die Polymerlieferanten müssen sich auf neue Anforderungen in Bezug auf die Umstellung von Metallen auf Kunststoffe und die Gewichtsreduzierung einstellen. Dadurch eröffnen sich neue Möglichkeiten für Hochleistungspolymere wie ROTEC® HPPA.

ROTEC® HPPA ist ein Hochleistungspolyamid, das für den Einsatz als Metallersatz entwickelt wurde. Die Zusammensetzung kombiniert metallähnliche Festigkeit und Steifigkeit mit einer sehr geringen Feuchtigkeitsaufnahme (bis zu 60 % geringer als bei PA6). Es besitzt eine sehr niedrige Wärmeausdehnung (ähnlich der von Aluminium- und Zinklegierungen), wodurch es sich gut für den Einsatz in Metallformteilen eignet. Für spezielle Anwendungen wurden flammgeschützte (V-0-Einstufung bei 3 mm Dicke) und UV-beständige Varianten entwickelt.

ROTEC® HPPA kann mit gängigen Maschinen im Spritzguss produziert werden, ohne dass spezielle Werkzeuge oder Ausrüstungen erforderlich sind, wie dies bei einigen anderen Hochleistungspolyamiden der Fall ist. Hier die wichtigsten Pluspunkte von ROTEC® HPPA:

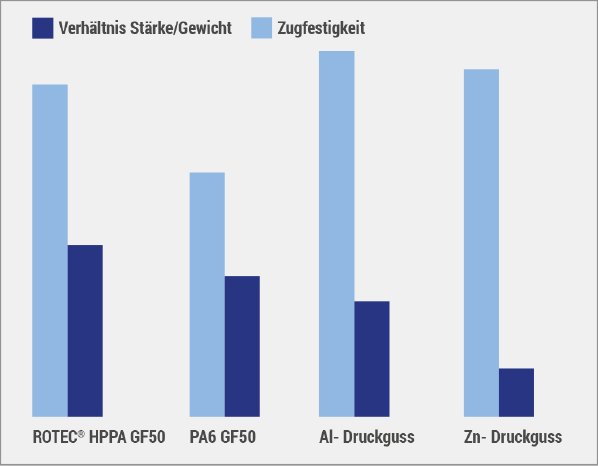

- Leichter und höherer Wirkungsgrad: ROTEC® HPPA besitzt ein hohes Festigkeits-/Gewichts-Verhältnis, wodurch komplexe Strukturteile, die eine Festigkeit wie Aluminium besitzen, bei 40 % Gewichtsreduzierung mit glasfaserverstärktem ROTEC® HPPA hergestellt werden können.

- Design-Innovation: das Spritzgießen von ROTEC® HPPA bietet mehr Design-Flexibilität als Metallumformungstechniken, sodass mehrere Metallteile effektiv in ein einziges Teil integriert werden können.

- Kosten- und Zeitersparnis: durch den Einsatz von ROTEC® HPPA entfallen zusätzliche Kosten, die durch zusätzliche Schritte bei der Produktion mit Metall, wie Bohren, Nachbearbeitung und Montage entstehen. Außerdem sind Verschleiß und Wartung der Formen viel geringer als bei Metallen.

- Weniger Gesamt-CO2-Emission: geringeres Gewicht, geringere CO2-Bilanz bei der Rohstoffproduktion und dem endgültigen Kraftstoffverbrauch.

Für den Fall, dass ein höheres Maß an Gewichtseinsparung erforderlich ist, könnten kohlefaserverstärkte Verbundwerkstoffe eine mögliche Lösung darstellen. Der hohe Preis und die CO2-Bilanz sind die beiden Hauptprobleme bei kohlefaserverstärkten Verbundstoffen in der Automobilindustrie. Die Verwendung von wiederaufbereiteten Kohlefasern in ROTEC® PA-Verbundstoffen führt zu einer erheblichen Verringerung der CO2-Bilanz und der Gesamtkosten.