Mit Xtrimium hat Norton eine technische Plattform geschaffen, um Schleifscheiben, etwa zum Wälz-, Profil- und Kegelradschleifen, zielgerichtet auszulegen. Unter Betrachtung der jeweiligen kundenindividuellen Anwendung, der maschinellen Voraussetzungen und der Prozesssicherheit werden Schleifkorn, Bindung, Struktur und Härte des Schleifwerkzeugs exakt für den jeweiligen Bearbeitungsprozess eingestellt. In der speziellen Xtrimium-Produktionslinie am deutschen Saint-Gobain Abrasives-Standort Gerolzhofen wird jede einzelne Schleifschnecke strengsten Qualitätskontrollen unterzogen, um die perfekte Geometrie sowie Auswuchtung zu erreichen und ein sicheres Schleifen im späteren Einsatz zu gewährleisten.

Peter Janeczek, Key Account Manager / Anwendungstechnik Gears Automotive: „So erhält der Anwender das optimal auf seine individuelle Anforderung ausgelegte Werkzeug, mit dem er deutliche Performancesprünge und Kostenvorteile erreichen kann. Norton Xtrimium-Werkzeuge sind dank des passgenauen Engineerings anderen Produkten aus dem Marktumfeld deutlich überlegen. Sie garantieren unter anderem maximales Zerspanvolumen bis zum Abspanndurchmesser, maximale Formstabilität, kühlen Schliff zur Vermeidung von thermischen Schädigungen, gezielte Oberflächenrauigkeiten, optimale Schleifparameter und ein hervorragendes Preis-Leistungsverhältnis.“

Dual-Schleifschnecken für mehr Effizienz

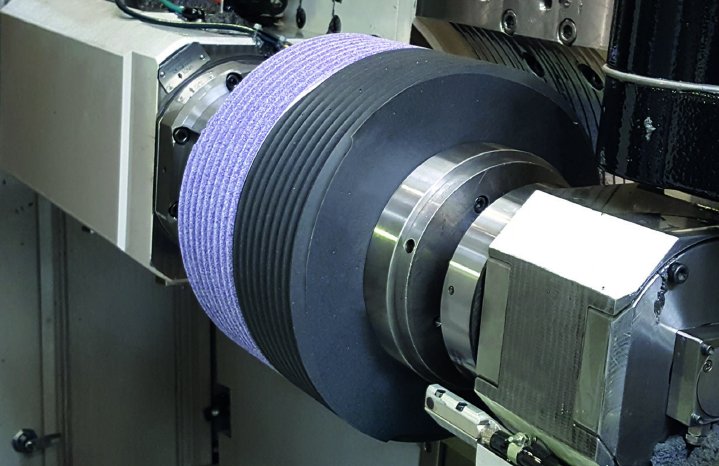

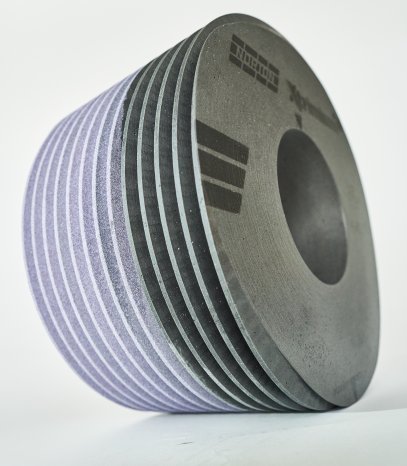

Ein Beispiel ist die Norton Xtrimium-Dual-Schleifschnecke. Sie erfüllt sowohl die eigentliche Schleifaufgabe zum Materialabtrag und dank separatem Bereich und einer entsprechend angepassten Spezifikation auch gleich den Polierschliff. Die geteilte Schleiflösung von Norton kombiniert also zwei Bearbeitungsprozesse in einer Aufspannung. Dadurch entfallen Rüstarbeiten, die Produktionszeit verkürzt sich und die Qualität wird deutlich gesteigert.

Peter Janeczek weiter: „Diese Art der Dual-Lösung bietet aktuell ausschließlich Norton. Dafür wurde eigens eine Rezeptur entwickelt, die sich im Gegensatz zu herkömmlichen Systemen nur minimal ausdehnt. Mit der einzigartigen schleiftechnischen Lösung entscheidet sich der Anwender für maximale Produktivität und für hervorragende Oberflächengüte gleichzeitig! So lassen sich mit der Dual-Scheibe prozesssicher, formstabil und mit maximaler Wiederholgenauigkeit extrem feine Oberflächen über die gesamte Scheibenstandzeit erzeugen. Dadurch werden die Getriebe, etwa in Elektrofahrzeugen leistungsfähiger, langlebiger und geräuschärmer.“

In der Praxis machen sich die Stärken des besonderen Designs und der Möglichkeit, in einer Aufspannung zu schleifen, deutlich bemerkbar: Beim Bearbeiten eines Stirnrades aus 20MnCr5 mit einer Härte von 60-62 HRC (Modul = 2,9 mm, Anzahl Zähne = 73, Eingriffswinkel = 20°, Zahnbreite = 74 mm) verkürzt sich die Schleifzeit im Vergleich zu herkömmlichen Verfahren um 25 Prozent und die Abrichtintervalle erhöhen sich um 50 Prozent! Neben der Langlebigkeit glänzt die Dual-Scheibe auch mit sehr feinen homogenen Oberflächengüten, da es zu keiner ungewollten Veränderung der Profillinie (ffα, fHα) bzw. der Geometrie kommt.

Peter Janeczek: „Die Verzahnungsqualität wird durch das Polieren entscheidend verbessert. Dank der speziellen Kunstharzbindung kommt es zur minimalen rotationsbedingten Ausdehnung des Schleifkörpers, vergleichbar mit dem keramischen Teil. Abtrag und das geforderte Profil bleiben unabhängig von Durchmesser und Drehzahl konstant. Xtrimium erreicht mit nur einem Polierhub dieselbe Oberflächenqualität wie der Wettbewerb mit zwei Hüben. Die Oberflächengüte liegt in diesem Beispiel bei durchgehender Formgenauigkeit bei Rz < 1 μm. Für diese hervorragenden Ergebnisse waren über die gesamte Standzeit keine Prozessparameteranpassungen notwendig.“

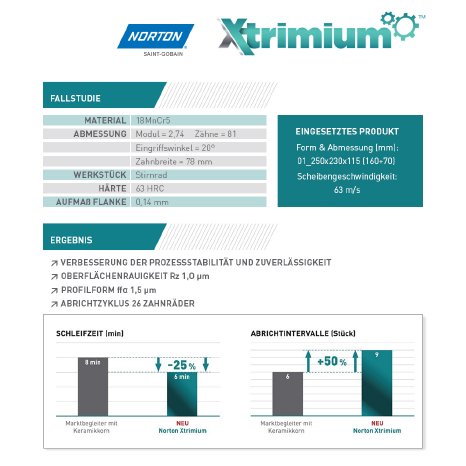

In einem anderen Beispiel, dem Schleifen eines Planetenrades aus 18MnCr5 mit 63 HRC Modul = 2,74 mm, Anzahl Zähne = 81, Eingriffswinkel = 20°, Zahnbreite = 78 mm, wird neben der Verbesserung der Prozessstabilität und Zuverlässigkeit eine Schleif- und Polierzeit von 345 Sekunden pro Zahnrad, eine Oberflächenrauigkeit von Rz 1,0 µm und eine Profilformabweichung von ffα 1,5µm erreicht. Der Abrichtzyklus liegt bei 26 Zahnrädern.