Bei der Kleinteilfertigung kommt es nicht nur auf zuverlässige Qualität und hohe Standzeiten, sondern oft auch auf jede Sekunde an. Aus diesem Grund ist die Optimierung der Fertigung in vielen Betrieben ein kontinuierlicher Prozess, denn er sichert die Wettbewerbsfähigkeit. Dabei sind es inzwischen nicht mehr nur die traditionellen Endkunden wie die Uhrenindustrie, die kleine Präzisionsteile benötigen. Auch in anderen Industriebereichen besteht ein steigender Bedarf daran, z. B. in der Medizintechnik, im Automobilbau oder in der IT. Auch in der Luft- und Raumfahrt- sowie der Rüstungsindustrie sind aufgrund der Zunahme an Elektronik- und Hydraulikteilen für Kontrolleinheiten- und -mechanismen verstärkt hoch präzise Kleinteile gefragt.

Diese Diversifizierung führt allerdings auch dazu, dass eine steigende Zahl von Kleinteilen in Losgrößen produziert wird, die wesentlich niedriger sind als die Serien, die normalerweise in traditionellen Bearbeitungsmaschinen gefertigt werden. Daher ist in den letzten Jahren die Bearbeitung von Kleinteilen in kleinen bis mittleren Losgrößen stark angestiegen – daraus wiederum resultiert ein hoher Wettbewerbsdruck. In diesem kostensensiblen Bereich ist darum der Einsatz moderner Schneidwerkzeuge, die die Produktivität erhöhen können, essenziell.

Komplexe Fertigung auf Langdrehautomaten

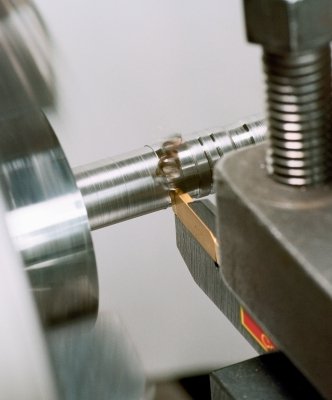

Heute findet die Herstellung kleiner Bauteile in zunehmendem Maße auf CNC-Langdrehautomaten in einem Durchmesserbereich von 0,5 bis 32 mm statt. Darum ist der Bearbeitungsraum bei diesen Maschinen wesentlich kompakter als bei vielen anderen, was zur Folge hat, dass auch die Einstellung der Werkzeuge an die eingeschränkten Möglichkeiten angepasst werden muss. Sie werden deshalb häufig im Revolver montiert, um so nahe der Spindel zu bearbeiten und Stillstandzeiten für den Werkzeugwechsel zu vermeiden. Das Problem dabei: Die Schneidwerkzeuge für diesen Bereich können sehr kompliziert sein und einen hohen Wartungsaufwand erfordern; auch werden viele –häufig unnötige – Sonderausführungen eingesetzt, was oft dazu führt, dass der Anteil der Werkzeugkosten an den Gesamt-Produktionskosten in der Kleinteilfertigung höher ist als bei anderen Bearbeitungen. Kurzum: Ein Bereich, in dem Optimierungen nicht nur möglich, sondern auch nötig sind.

Hier setzen heutige Werkzeugkonzepte wie die von Sandvik Coromant an. So kann zum Beispiel modernste Wendeschneidplatten-Technologie, die mit innovativen Sorten und Schneidgeometrien neue Maßstäbe setzt, einen entscheidenden Beitrag dazu leisten, die Kleinteilfertigung produktiver zu gestalten. Aber auch Werkzeugfamilien wie CoroCut, eines der stabilsten und zuverlässigsten Werkzeugsysteme zum Ab- und Einstechen auf dem Markt, helfen bei der Optimierung der Maschinenperformance, denn das Abstechen von Stangenmaterial sowie das Einstechen und Längsdrehen sind Teil von fast jedem Bearbeitungsablauf in der Kleinteilfertigung. Das CoroCut 2- und CoroCut 3-System sowie CoroCut XS sind speziell entwickelte Werkzeuge für verschiedenste Anforderungen und unterschiedliche Durchmesser bei der modernen Kleinteilfertigung in Langdrehautomaten. Diese Systeme bieten zusätzlich zu einer gesteigerten Leistung einen leichten Wendeplattenwechsel auch auf begrenztem Raum sowie maximale Abstechlängen. Die hohe Stabilität des Werkzeughalters und die Wendeplatten-Kombina¬tionsmöglichkeiten erlauben vielfältige Bearbeitungen, vom Drehen bis zum Erweitern von Nuten, und garantieren somit einen reduzierten Lagerbestand. Mit CoroCut-Werkzeugen können die Vorschübe in der Regel verdoppelt werden; häufig wird darüber hinaus beim Abstechen nur die Hälfte der bisherigen Zeit benötigt, was zu beträchtlichen Zeiteinsparungen führt. Außerdem ermöglicht CoroCut die Reduzierung der sonst vom Werkzeug vorgegebenen Einstechbreite und hilft damit bei der Einsparung von Material.

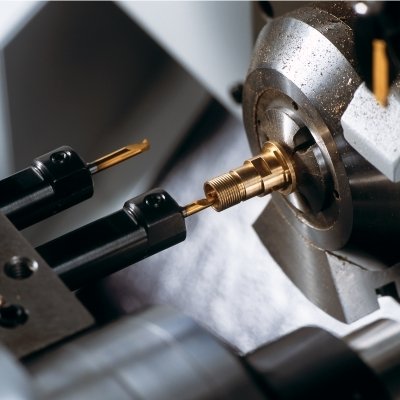

Präzise Innenbearbeitung mit CoroTurn

Spankontrolle ist ein wichtiger Leistungsfaktor, insbesondere bei der Innenbearbeitung. Er wird umso wichtiger, wenn der Bearbeitungsraum, wie bei der Kleinteilfertigung, begrenzt ist. Eine hervorragende Spankontrolle bietet das Werkzeugsystem CoroTurn für die allgemeine Drehbearbeitung. Seine neu entwickelten Schneideinsätze zum Drehen kleinster Werkstücke ab 0,3 mm bietet gleich mehrere Vorteile: kürzere Taktzeiten durch höhere Schnittgeschwindigkeit sowie gesteigerte Produktionssicherheit durch zuverlässiges Standzeitverhalten.

Das neue System CoroTurn XS steht für hoch präzise Werkzeugtechnologie und wurde speziell für die kleineren Teile in diesem Fertigungssegment entwickelt. Es ist ein System für moderne Drehbearbeitungen, wie Innendrehen, Nutendrehen und Gewindedrehen, in Langdrehautomaten. Die sehr scharfen Hochpräzisions-Schneideinsätze aus modernen Schneidstoffen werden in Halter gespannt und lassen sich so an der Maschine unkompliziert einsetzen.

Für größere Durchmesser ab 6 mm können wiederum CoroTurn 107 oder CoroTurn 111 verstärkt eingesetzt werden, da die Einschränkungen bezüglich Raum und Schneidengeometrie kleiner sind. Weiterentwicklungen wie die Wiper-Technologie sowie die Vielseitigkeit der VCEX-Wendeplatte führen zu weiteren Verbesserungen in der Bearbeitung. Die Wiperplatten erlauben den doppelten Vorschub bei gleich guter Oberflächengüte, die VCEX-Wendeplatte verfügt über Schneidkanten zum Drehen sowie Rückwärtsdrehen und bietet kurze Bearbeitungszeiten mit nur einem Werkzeug.

Mit Hilfe moderner Werkzeugtechnologie können so auch die komplexen Anforderungen, die die Kleinteilfertigung stellt, erfüllt werden. Das Ergebnis spricht für sich: Erfolgreiche Zerspanung von anspruchsvollen Materialien, Minimierung von Takt- und Aufspannzeiten und des Lagerbestands, gute Spankontrolle und Sicherheit für die mannlose Bearbeitung sowie eine hohe Qualität während eines kontrollierten Standzeitverlaufs sorgen dafür, dass auch bei der Kleinteilfertigung Quantensprünge in der Produktivität möglich sind.