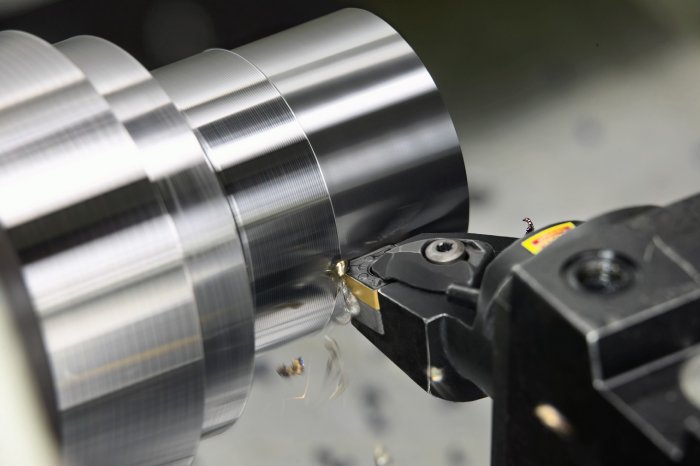

Als Prozess betrachtet, besteht das Fräsen aus einer Folge von Schnittunterbrechungen

– das bedeutet, dass der Eintritt und Austritt aus dem Werkstück der Sorte eine bestimmte und vor allem beständige Zähigkeit abfordert. Die heute im Einsatz befindlichen Werkzeugkonzepte haben in den meisten Fällen positive Geometrien mit scharfen Schneidkanten und positiven Schneidecken. Als Folge davon werden gerade beim Fräsen zusätzliche Anforderungen an die Zähigkeit einer Sorte gestellt.

Den steigenden Anforderungen an Wendeplattensorten zum Fräsen liegt eine Reihe von Trends zugrunde:

Zunehmend werden kleinere Maschinen mit geringer Antriebsleistung (ISO 40 und HSK 63) sowie mit höheren Spindeldrehzahlen und Tischvorschüben eingesetzt.

Die Anzahl der MultiTask-Maschinen und Dreh-/Fräszentren steigt jährlich um ca. 35 %. Bei diesen Maschinen hat das Werkzeug meist eine lange Auskragung, da es am Spannfutter vorbei reichen muss. Dadurch ergeben sich zusätzliche Anforderungen an das Werkzeug, denn die Verlängerung bewirkt eine verminderte Stabilität an der Schneidkante, was wiederum eine höhere Zähigkeit der Wendeplattensorte erfordert. Abhilfe schafft hier der CoroMill 390 Schaftfräser, Größe 11 und 18, mit Coromant Capto- Größe C6 als die dominierende Werkzeug-/Spindel-Schnittstelle, da dieses Konzept deutlich kürzer baut.

Auch die kontinuierliche Zunahme der 5-Achsen-Bearbeitung wirkt sich auf die Weiterentwicklung von Werkzeugen sowie auf die an Wendeschneidplatten gestellten Anforderungen aus.

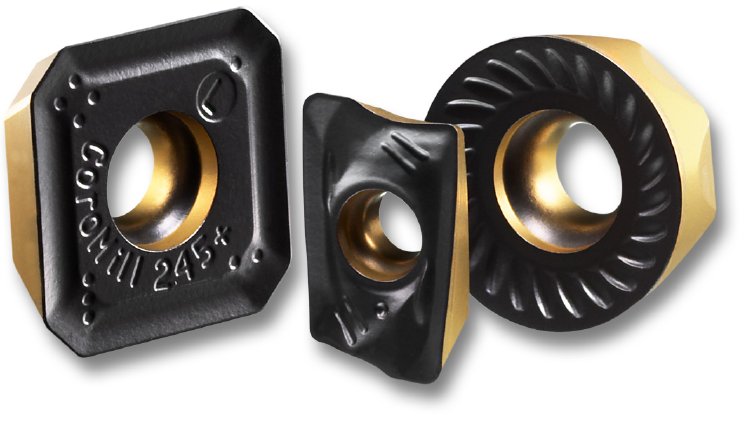

Die Entwicklung moderner Werkzeugkonzepte und damit auch von Wendeschneidplatten ist so in gewisser Hinsicht an der steigenden Anzahl „instabilerer” Bearbeitungszentren ausgerichtet. Auch die im Fräsen deutliche Tendenz zu einer positiven Zerspanung mit mehr Zähnen im Eingriff, jedoch reduziertem Zerspanungsquerschnitt pro Zahn machte deshalb die Entwicklung neuer Wendeplatten-Sorten erforderlich. Selbst die existierenden Schneidstoffsorten mit hoher Zähigkeit mussten deshalb für die heutigen – noch mehr Zähigkeit erfordernden – Zerspanaufgaben weiter optimiert werden. Hier spielt auch der Fräsertyp eine Rolle, denn je nach Werkzeug variieren die Anforderungen sehr stark: Ein Eckfräser (90° Einstellwinkel) erfordert Wendeplatten mit höherer Zähigkeit als ein Planfräser (45° Einstellwinkel) oder ein Werkzeug mit runden Schneidplatten.

Optimierte Ergebnisse durch neue Frässorten

Um den Anforderungen in höchstem Maße gerecht werden zu können, sind die neuen Frässorten GC1030 und GC4240 besonders auf den Einsatz im Schaftfräser CoroMill 390 zur Bearbeitung von Stahl optimiert. Auch CoroMill 300, ein Fräser mit runden Wendeplatten, ist ein Beispiel für ein Werkzeug mit anwendungsbezogenen Wendeplatten. Falls die Produktion unter schwierigeren Bedingungen, wie zum Beispiel beim Planfräsen mit einem CoroMill 245, stattfindet, werden zusätzlich zähe Sorten als „Sicherheit” benötigt.Der größte Vorteil der neuen Frässorten ist ihre deutlich höhere Zuverlässigkeit während der Bearbeitung. Sie ermöglicht zunehmend mannlose Bearbeitungen, optimierte Serienfertigungsabläufe sowie das Fahren höherer Schnittgeschwindigkeiten – Faktoren, die zur deutlichen Erhöhung der Produktivität führen. Alle Fertigungen, unabhängig von Größe, Maschinentyp und Losgröße, profitieren von den einzigartigen Eigenschaften der neuen Sorten. Neben der hohen Prozesssicherheit resultieren sie vor allem in einem kontrollierten Standzeitverhalten, da die Schneidplatten nicht mehr plötzlich brechen. Dadurch entfällt zu einem großen Teil die bei anspruchsvollen Fräsbearbeitungen in Stahl – und das sowohl in der Groß- als auch in der Kleinserienfertigung – normalerweise notwendige fast konstante Überwachung.

Darüber hinaus sind die neuen Sorten ebenfalls ideal für die Mischproduktion bei kleinen Losgrößen mit unterschiedlichen Werkstücken und Werkstückstoffen, da sie extrem flexibel und leistungsstärker sind als vergleichbare Sorten. Ihre Vielseitigkeit kann darüber hinaus dazu beitragen, Werkzeuge einzusparen.

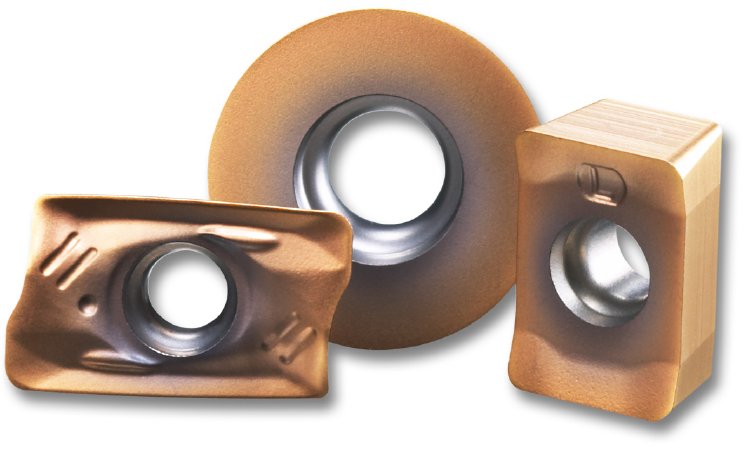

Hohe Anforderungen auch beim Drehen von Stahl

Der Entwicklung einer Wendeplattensorte für Stahldrehbearbeitungen, die einen besonders breiten Einsatzbereich abdecken kann, ist ein Prozess, der innovatives Denken erfordert. Die Herausforderung liegt darin, eine multifunktionale und gleichzeitig äußerst leistungsstarke Sorte – wie die neue GC4225 – zu konzipieren, der es gelingt, die individuellen Anforderungen jedes einzelnen Endkunden zu erfüllen. Jeder dieser Anwender hat seine eigenen Vorstellungen, was er sich von einer Sorte und der von ihr erzielten Bearbeitungsergebnissen erwartet. Während es also einerseits darum geht, diese Erwartungen zu erfüllen, dürfen andererseits keine Kompromisse bei der Leistung gemacht werden, auch nicht bei „peripheren Bearbeitungen”. Es ist wesentlich unkomplizierter, eine Hochleistungssorte für einen speziellen kleinen Anwendungsbereich zu entwickeln, als eine, die eine gleichmäßige High Performance im mittleren Bearbeitungsbereich bietet.

Bezogen auf den Anteil der durchgeführten Drehbearbeitungen dominiert hier der ISO-P25 Bereich. Bei der Großserienfertigung besteht bislang eher die Tendenz, P15-Sorten einzusetzen, da die höhere Verschleißfestigkeit eine Steigerung der Schnittdaten ermöglichte. Hier ist GC4225 eine sinnvolle Alternative, denn die extrem vielseitige Sorte eignet sich perfekt für alle Einsätze und Bearbeitungen im mittleren Bereich – und trägt in jedem Fall zu einer Erhöhung der Schnittgeschwindigkeit und damit der Produktivität bei. Darüber hinaus kann man mit ihr reduzierte Bearbeitungszeiten, eine verbesserte Bearbeitungssicherheit sowie ein längeres und kontrolliertes Standzeitverhalten sowie einen deutlich reduzierten Werkzeugbedarf erreichen – für eine wettbewerbsfähige Produktion. Die herausragende Ausführung der Leicht-schnitt- Wendeplatten ist gleichzeitig der Garant für einen sicheren und zuverlässi-gen Bearbeitungsprozess. Durch das „Mehrschneiden-Konzept“ mit acht echten Schneidkanten sind Schnitttiefen bis zu 6 mm bei einer gratfreien Zerspanung mit höchster Werkstückqualität möglich. CoroMill 365 ist im Durchmesserbereich von 50-160 mm erhältlich und kann sowohl in Bearbeitungszentren als auch in Transferstraßen optimal eingesetzt werden.