UKP-Laser eignen sich besonders gut für die hochpräzise Mikrobearbeitung von Werkstücken, dank kalter Ablation kann besonders fein und gezielt Material abgetragen werden. Damit jedoch eine industrietaugliche Produktivität erreicht wird, muss der UKP-Laser mit einem ultraschnellen Scanner verbunden werden, der in der Lage ist, die einzelnen Laserpulse auch bei hoher Pulsrate ohne Pulsüberlapp auf dem Werkstück zu positionieren. Polygon-Scanner sind, aufgrund ihrer hohen Geschwindigkeit, im Prinzip zur Separation der hochfrequenten Pulse sehr gut geeignet. Allerdings haben reine Polygon-Scanner Beschränkungen was die Präzision und Flexibilität betrifft und waren daher bislang nur schwer in UKP-Bearbeitungsanlagen einzubinden.

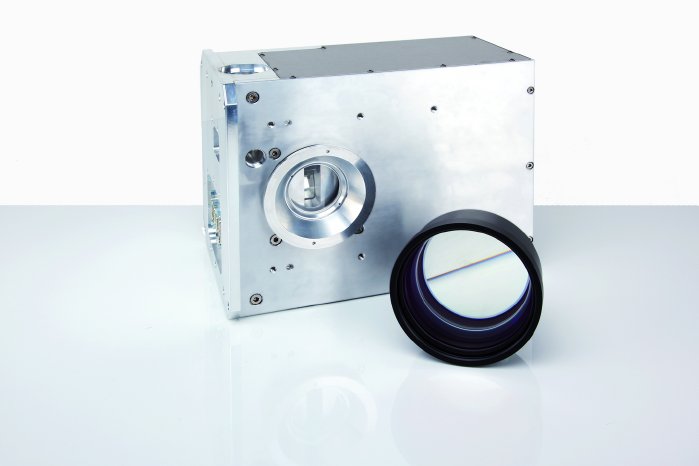

Die Antwort hat nun SCANLAB mit der Entwicklung eines Hybrid-Polygon-Scanners gefunden, der die Dynamik-Vorteile von Polygon-Scannern mit den Präzisionsvorteilen von Galvanometer-Scannern verbindet. "Unsere langjährige Erfahrung mit Galvos hat uns auf die Idee der Kombination der Systeme gebracht. Zwei Galvanometer-Scan-Achsen korrigieren jetzt typische Abweichungen und Imperfektionen der Polygonradsymmetrie und schaffen die notwendige Flexibilität für pixelgenaues Arbeiten", beschreibt Georg Hofner, Vorstand der SCANLAB AG, die Lösung. "Der hohe Arbeitsabstand, die einfache Integration der mechanischen Vorschubachse und enorm kurze Prozesszeiten machen die Systemlösung für den Industrieeinsatz interessant."

Verkürzung von Prozesszeiten - am Beispiel Photovoltaik

Die Solarbranche ist unter Druck, die Gestehungskosten für regenerativen Strom aus Photovoltaikanlagen weiter zu senken. Eine Möglichkeit dazu sind Rückkontaktzellen, die bei Solarmodulen einen höheren Wirkungsgrad erzielen. Als Anwendungsbeispiel hat SCANLAB gemeinsam mit der Innolas Systems GmbH und dem Institut für Solarforschung Hameln (ISFH) die Laserbearbeitung von kristallinen Si-Solarzellen getestet. Der Hybrid-Polygon-Scanner ordnet auf der Zellrückseite die Stromsammelschienen an - in Form von abwechselnd streifenförmig angebrachten Emitter- und Basisgebieten. Mit dem neuen Scan-System wurden dabei die Bearbeitungszeiten drastisch verkürzt: Bisher benötigte die vollflächige Rückseitenstrukturierung für einen 6 Zoll Wafer knapp eine Minute. Mit dem neuen SCANLAB Polygon-Scanner kann die Bearbeitungszeit jetzt - mit einem beliebigen Muster und einer hohen Auflösung - auf weniger als fünf Sekunden gesenkt werden.

Diese neuartige Technologie ist unter anderem auch für mobile Endgeräte, die Elektronikindustrie und für die Bearbeitung von Verbundwerkstoffen (Composites) besonders geeignet. Die Systementwicklung wurde daher vom Bundesministerium für Wirtschaft und Energie gefördert. Ab sofort sind bei SCANLAB Testsysteme verfügbar.