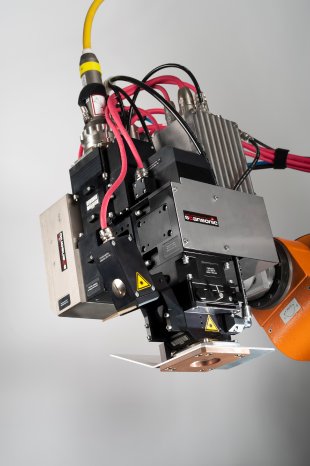

Mit dem Einsatz von Laserstrahlung für das Oberflächenhärten von Stahl lassen sich auch kleinere Strukturen extrem präzise härten. Die neue Laseroptik RLH-A Rel. III erhöht die Präzision im Vergleich zur Vorgängerversion. Laserexperte Scansonic stellt die Neuheit auf der diesjährigen LASER World of PHOTONICS (Halle A3, Stand 307) vor.

Die Laserbearbeitungsoptik RLH-A entstand ursprünglich in Zusammenarbeit mit der Automobilindustrie. Typische Anwendung ist dort das Laserhärten von Nockenwellen oder anderen rotierenden Teilen im Motor. Die exakt definierte Wärmebehandlung der besonders belasteten Stellen macht den konstruktiven Leichtbau erst möglich. Die Reduktion von Gewicht, und damit von bewegter Masse, gilt als wichtiger Schlüssel zu geringerem Treibstoffverbrauch und CO2-Ausstoß. Ein großer Vorteil des Laserhärtens: Da die betreffenden Teile gezielt erwärmt werden können, ist der Verzug, der etwa beim Flamm- oder Induktionshärten oft unvermeidlich ist, minimal. Eine Nachbearbeitung entfällt. Das bedeutet eine deutlich höhere Effizienz und niedrigere Kosten für den Anwender.

Innovative Regelungstechnik sorgt für perfekte Ergebnisse

Die ständige Weiterentwicklung in der Motorentechnik führt zu immer komplexeren Bauteilen mit teilweise filigranen Strukturen, die im Bereich von wenigen Zehntelmillimetern liegen. Die Herausforderung beim Härten solcher Geometrien liegt darin, den Leistungseintrag so zu regeln, dass die Temperatur in den zu härtenden Bereichen und damit die Einhärtetiefe überall gleich hoch ist, unabhängig von der jeweiligen Dicke des Metalls. Zu hohe Temperaturen können etwa zu einem Verzug der Bauteile oder zum Aufschmelzen an Kanten führen.

Die Oberflächentemperatur des Bauteils wird während des Vorgangs mit einem in die Optik integrierten Pyrometer gemessen. Die Regelungstechnik in der neuen RLH-A Rel. III verwendet dafür zwei verschiedene Methoden. Zum einen wird der Scanner geregelt, wodurch sich die Geschwindigkeit des Laserstrahls auf der Oberfläche verändert. Bei dünneren Strukturen, die sich schneller erwärmen, bewegt sich der Laserstrahl entsprechend schneller als bei dickeren. Die zweite Regelungsmöglichkeit ist die Laserintensität. Die Kombination dieser beiden Methoden sorgt für eine exakt eingehaltene Temperatur auf der Oberfläche des Bauteils und damit für perfekte Härteergebnisse.

Variable Spotgeometrien und Spotgrößen

Neben der innovativen Regelungstechnik hat Scansonic für die neue Laseroptik noch weitere Neuerungen umgesetzt. So können jetzt sowohl die Spotgeometrie als auch die Spotgröße separat verstellt werden. Damit wird die RLH-A Rel. III noch flexibler in der Anwendung. Während früher bei wechselnden Bauteilen unterschiedliche Optiken eingesetzt werden mussten, können heute verschiedene Anwendungen mit ein und derselben Optik realisiert werden – ein Effizienz- und Kostenvorteil für den Kunden.

Die gesamte RLH-A ist wie viele andere Scansonic-Optiken im Baukastensystem aufgebaut und lässt sich so einfach an jede Anforderung anpassen. Moderne Bussysteme zur Kommunikation innerhalb der Laseroptik und zur Anbindung an eine übergeordnete Steuerung tragen ebenfalls zur Flexibilität bei.

Auf der Messe zeigt Scansonic auch eine vereinfachte Version der Laseroptik. Bei der RLH-A Basic wurde auf die Komponenten für das Scannen des Laserstrahls und die Verstellung der Spotgeometrie verzichtet. Die dadurch wesentlich günstigere Optik eignet sich beispielsweise für das Oberflächenhärten von Werkzeugen für Umformpressen.

Über Scansonic MI GmbH

Scansonic bietet Systeme und Lösungen in den Bereichen Laserschweißen, Laserlöten und Laserhärten sowie präzise Sensorik zur Prozessüberwachung. Die Produkte finden speziell im Automobilbau, dem Schienenfahrzeugbau und der Energietechnik Anwendung. Bei laserbasierten Fügesystemen im Karosseriebau ist die Scansonic MI Weltmarktführer. Das Unternehmen gehört zur mittelständischen Berlin.Industrial.Group. (B.I.G.) mit Hauptsitz in Berlin, die mit rund 320 Mitarbeitern einen Umsatz von etwa 49,5 Mio. Euro (Prognose 2019) erwirtschaftet. www.scansonic.de