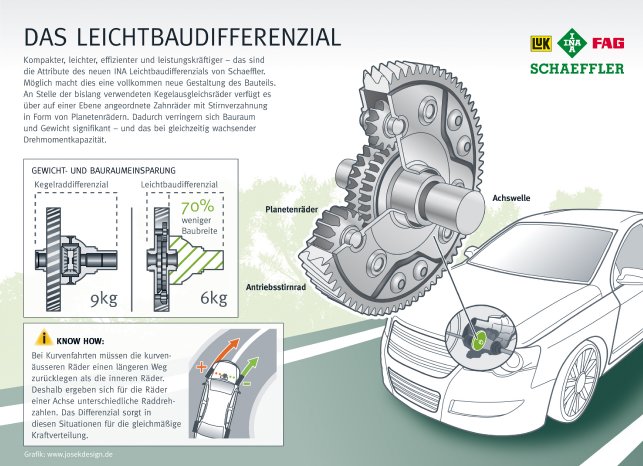

Die Architektur des Platz sparenden Bauteils weicht vollkommen von der Bauform traditioneller Differenziale ab. An Stelle der bislang verwendeten Kegelausgleichsräder verfügt das Leichtbaudifferenzial über auf einer Ebene angeordnete Zahnräder mit Stirnverzahnung in Form von Planetenrädern, wie sie in Automatikgetrieben zum Einsatz kommen.

Dadurch sind der benötigte Bauraum und das Gewicht deutlich geringer, die mögliche Drehmomentkapazität ist spürbar größer. "Die Vorteile des Leichtbau-, beziehungsweise Stirnraddifferenzials sind enorm", erklärt Dr. Tomas Smetana, Leiter Vorentwicklung im Geschäftsbereich Getriebe der Schaeffler Gruppe Automotive. "Wir sparen bis zu 30 Prozent Gewicht im Vergleich zum klassischen Kegelraddifferenzial und schaffen gleichzeitig durch die schlanke Bauform axial Freiräume von bis zu 70 Prozent. Konkret bedeutet das ein Minus von bis zu drei Kilogramm Masse pro Differenzial und 90 Millimeter zusätzlichen Bauraum im Getriebe!" Damit liefert das Leichtbaudifferenzial die passende Antwort auf die Herausforderung steigender Motor-Drehmomente und der gewonnene Freiraum im Getriebe schafft Platz für größere Doppelkupplungen oder Verteilergetriebe sowie Elektrokomponenten für moderne Hybrid-Lösungen.

"Die schmale Bauweise des Leichbaudifferenzials erlaubt zudem den Einsatz von neuen, reibungsoptimierten Lagerkonzepten und leistet so einen messbaren Beitrag zur Reduzierung von Kraftstoffkonsum und CO2-Emissionen", so Norbert Indlekofer, Vorsitzender der Geschäftsleitung Schaeffler Gruppe Automotive und verantwortlich für die Unternehmensbereiche Getriebe- und Fahrwerk-Systeme.