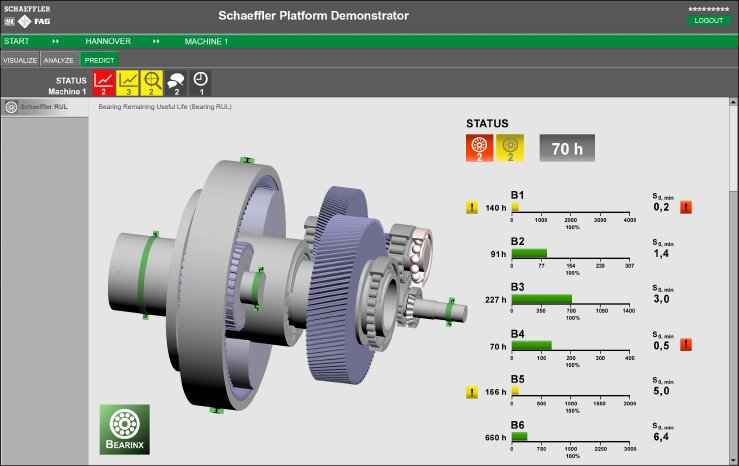

Berechnung der nominellen Restlaufzeit von Wälzlagern im Betrieb

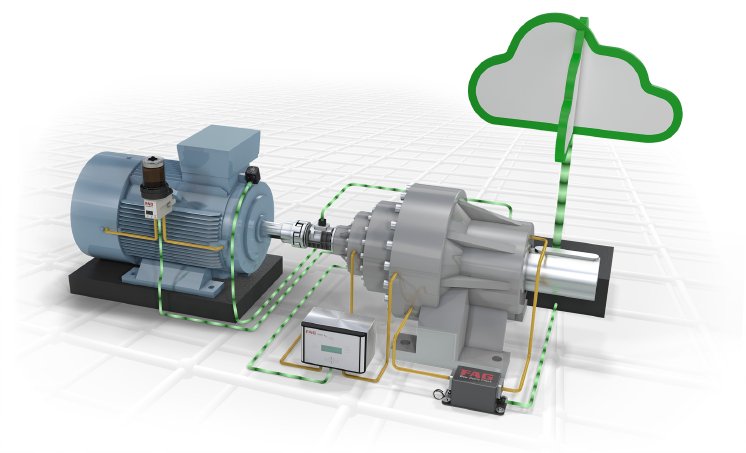

Mit einer berechneten Restlaufzeit von Wälzlagern auf Basis von realen, im Betrieb erfassten Lastkollektiven bietet Schaeffler sowohl Betreibern als auch Herstellern von Maschinen eine effiziente Lösung zur Reduzierung der Gesamtbetriebskosten (TCO) und der Stückkosten. Voraussetzung für die Ermittlung der realen Lastkollektive im laufenden Betrieb sind die auf die Anwendung abgestimmte Sensorik an den Maschinen, Daten aus der Maschinensteuerung, das BEARINX-Modell der Maschine sowie die Anbindung an die Schaeffler-Cloud. Mit dem realen Lastkollektiv erfolgt automatisiert eine Berechnung der nominellen Wälzlager-Lebensdauer mit dem Schaeffler-Berechnungstool BEARINX über die Cloud-basierte Software-Plattform. Aus dieser neu berechneten Lebensdauer abzüglich der aktuellen Betriebszeit erhält man für jedes Lager einer Maschine bzw. Anlage die jeweilige nominelle Restlaufzeit. Von den sehr komplexen Berechnungen bemerkt der Betreiber nichts – sie werden zyklisch und automatisiert im laufenden Betrieb durchgeführt. Dem Kunden wird dann auf seinem internetfähigen Endgerät die Restlaufzeit jeder einzelnen Lagerstelle einer Maschine angezeigt.

Die fortlaufende Berechnung der Restlaufzeit von Wälzlagern eröffnet folgende Möglichkeiten:

- Aktive Steuerung der Maschinenauslastung im Hinblick auf vorausschauende Wartung und Instandhaltung

- Höhere Auslastung von einzelnen Achsen und ganzen Maschinen

- Bedarfsgerechte Instandhaltungsintervalle auf Basis realer Beanspruchungen

- Nutzung von realen Felddaten und Lastkollektiven für die konstruktive Optimierung und das Re-Engineering von Maschinen durch den Hersteller

Die zuverlässigste Methode zur Wälzlagerüberwachung und zur Detektion von beginnenden Schäden an Lagern und anderen Maschinenelementen sind Schwingungsüberwachungssysteme. Auf diesem Gebiet verfügt Schaeffler über eine langjährige Expertise. Der in Hannover vorgestellte Service „Automatisierte Wälzlagerdiagnose“ kann die mit dem zunehmenden Einsatz von Sensorik steigende Menge an Messdaten automatisch und intelligent auswerten. Die Ergebnisse werden dem Kunden in Form von Handlungsempfehlungen zur Verfügung gestellt. Voraussetzung dafür ist die in Hannover erstmals präsentierte neueste Generation des Schwingungsüberwachungssystems FAG SmartCheck. Das kompakte Messsystem erfasst die Rohdaten an jedem Aggregat und übermittelt sie in die Cloud. Zur Verarbeitung stehen auf der Schaeffler Software-Plattform verbesserte Berechnungs- und Analysealgorithmen stets aktuell zur Verfügung, auf die die Kunden mit ihren Endgeräten ohne jede Software-Installation online zugreifen können. „Auf Basis unserer langjährigen Erfahrungen haben wir ein System entwickelt, das in der Lage ist, sehr große Datenmengen automatisiert zu verarbeiten. Unsere Kunden erhalten so Analysen und Handlungsempfehlungen, die bisher in jedem Einzelfall durch Experten durchgeführt werden mussten“, erklärt Dr.-Ing. Hans-Willi Keßler, Leiter Service Products bei Schaeffler.

Die neue Generation des FAG SmartCheck: Datenbasis für viele Services

Das Diagnosesystem FAG SmartCheck detektiert Lagerschäden, Verschleiß, Unwuchten, Ausrichtfehler und nicht zuordenbare Auffälligkeiten aufgrund von Veränderungen in den Schwingungsmustern. Abhängig vom Anlagentyp lassen sich auch Defekte an ganz anderen Komponenten feststellen, wie beispielsweise gebrochene Rotorstäbe und Getriebeschäden.

Bislang wurde der SmartCheck überwiegend als lokales System eingesetzt, in dem sowohl die Analysealgorithmen als auch eine Wälzlager-Datenbank integriert waren. Erstmals wird nun die neue Generation des FAG SmartCheck vorgestellt, mit der die Anbindung an eine Cloud realisiert ist. Zur Demonstration verfügt der FAG SmartCheck in Hannover über einen direkten Link in eine Cloud und wird seine Daten dorthin übertragen. Aus den übermittelten Rohdaten des FAG SmartCheck und gegebenenfalls weiteren Daten, z.B. aus der Maschinensteuerung, erfolgt die Verarbeitung der Signale zur automatisierten Diagnose. Die Verarbeitung der Schwingungsdaten findet nun also nicht mehr nur im SmartCheck selbst statt, sondern in der Cloud. Dort stehen eine größere Rechenleistung und mehr Analyse-Möglichkeiten aufgrund der Verknüpfung mit weiteren Maschinendaten zur Verfügung. Dies bietet dem Kunden eine erhöhte Diagnosesicherheit. Für ganz kritische Anwendungen besteht die Möglichkeit, direkt über die Cloud Kontakt zu den DIN ISO 18436-2 zertifizierten Schwingungsspezialisten der Schaeffler Gruppe aufzunehmen. Auf der Hannover Messe werden diese Services live demonstriert.