Alle Märkte verlangen kostengünstige Systeme für den Einstieg in eine neue Technologie. Bei 2K-Dosierzellen geht es meist darum, einen ineffizienten und qualitativ problembehafteten, manuellen Verguss zu automatisieren. Ein anderer Aspekt ist eine höhere Flexibilität. So ist z.B. manuell kein exakter Linienverguss möglich. Dieser wird aber zur Abdichtung von Elektronikkomponenten immer mehr nachgefragt.

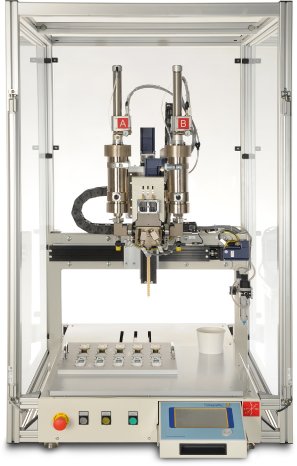

Bei genauer Betrachtung verbinden asiatische und europäische bzw. amerikanische Elektronikfertiger sehr unterschiedliche weitere Anforderungen mit ihrem Wunsch nach günstigen Einstiegsmodellen. Was früher gerne zu verschiedenen Varianten für unterschiedliche Märkte führte, ist bei der neuen DesktopCell kein Thema. Die Vergusszelle lässt sich für die unterschiedlichsten Aufgabenstellungen effizient und zukunftssicher einsetzen. Und das macht das teilautomatisierbare System, das sich auch problemlos in Lean Production-Konzepte integrieren lässt, für Elektronikfertiger auf der ganzen Welt interessant.

In vielen Betrieben, vor allem in asiatischen Industrieländern, wird Gießharz noch per Hand gemischt und verarbeitet. Die damit verbundene Vergussqualität genügt heutigen Anforderungen immer weniger. Auch ist diese Form des Vergusses nicht effizient und hinsichtlich immer kürzerer Time-to-Market-Zeiten problematisch. Das neue System eröffnet Elektronikfertigern aus den Bereichen Lichttechnik, Automotive und Consumer Electronics, wie sie üblicherweise in Asien zu finden sind, deshalb neue Perspektiven.

In Europa und Amerika stehen ganz andere Themen im Vordergrund. Ein aktuelles Thema ist hier z.B. das prozesssichere Applizieren von GapFillern bzw. Wärmeleitpasten. Hierfür benötigt man eine Kombination aus effektiver Dosierung und Positionierung bzw. Wiederholgenauigkeit. Die DesktopCell ist auf diese Anforderungen abgestimmt - ohne die Verfahrenstechnik oder die Prozesssicherheit einzuschränken.

Grundsätzlich eignet sich das Einsteigersystem für jede kleine bis mittlere halbautomatisierte Fertigung, wenn hohe Präzision und Prozesssicherheit gefordert sind. Eine bewährte Kombination ist z.B. der manuelle Zu- und Abtransport der Bauteile, während der Verguss automatisiert wird.

Kostengünstig, aber nicht zu Lasten von Leistung und Qualität

Die Stellschrauben für die Systemkosten einer Vergusszelle liegen in der Fokussierung auf den Leistungsumfang und der damit einhergehenden Standardisierung. Viele Systeme haben Features, die oft nicht gebraucht werden, sie aber teuer machen. Scheugenpflug hat vor diesem Hintergrund die Marktanforderungen analysiert und sich dann auf die Quintessenz des Dosiervorganges fokussiert. Ergo wurden nur die Funktionalitäten in die DesktopCell integriert, die der Anwender für typische Anwendungen im Dauerbetrieb bei maximaler Prozesssicherheit wirklich benötigt. Die Leistungsfähigkeit einer Vergusszelle definiert sich über ihre Genauigkeit, Prozesssicherheit und eine hohe Flexibilität hinsichtlich der zu vergießenden Baugruppen. Denn die wenigsten Elektronikfertiger wissen heute, was morgen auf sie zukommt. Wichtig ist letztendlich, dass man ohne großen Aufwand fertigen kann, was der Markt benötigt. Hier bietet die DesktopCell einen guten Einstieg in das Lean Production-Konzept von Scheugenpflug, mit dem ein Elektronikfertiger seine Produktion schnell und effizient an die jeweiligen Anforderungen anpassen kann.

Das neue Vergusssystem hat einen im Verhältnis zum Bauraum deutlich vergrößerten Verfahrweg (X- und Y-Achse: 500 mm, Z-Achse: 300 mm) - und dies, obwohl die Anlage mit den Maßen von 880 x 1130 x 1400 mm (Breite x Höhe x Tiefe) deutlich kompakter geworden ist. Es können max. 600 x 600 mm große und 20 kg schwere Bauteile vergossen werden. Die XYZ-Linearachsen sind - wie gewohnt - mit Präzisionsspindeln und leistungsfähigen Motoren in Closed Loop-Funktion ausgestattet.

Zur Kostensenkung trägt auch die Verwendung der Scheugenpflug Steuerung SCP200+ bei, die bereits in sämtlichen Materialaufbereitungsanlagen erfolgreich eingesetzt wird. Das spart Lizenzkosten und bietet eine gewohnte Umgebung. Diese intuitiv zu erlernende und einfach zu bedienende Steuerung minimiert die Einarbeitungs- und Schulungskosten deutlich.

Vorteilhaft auf die Kosten wirkt sich auch die Produktion des Vergusssystems im Rahmen der durchgängigen Scheugenflug Lean Production aus. Dieses Fertigungskonzept senkt die Produktionskosten bei gleichzeitig schnelleren Fertigungs- bzw. Lieferzeiten.

Für die Anforderungen von heute und morgen gerüstet sein

Die heutige Elektronikfertigung ist immer wieder veränderten Anforderungen unterworfen. Ein aktuelles Beispiel ist die zunehmende Verwendung von Liquids anstatt von Pads. Diese stark abrasiven und hoch viskosen Wärmeleitpasten verlangen der Mechanik eines Dosiersystems einiges ab. Die meisten am Markt erhältlichen Kompaktzellen können lediglich Zeit- bzw. Druck-Dispenser tragen und bewegen. Diese sind jedoch für die Verarbeitung von hoch abrasiven Materialien in Bezug auf Funktionalität, Standzeit sowie Genauigkeit ungeeignet. Bei der DesktopCell kommt der bewährte Kolbendosierer Dos P016 zum Einsatz. Dieser volumetrische Dosierer bietet eine sehr gute Performance und lange Standzeit - besonders beim Applizieren von hoch viskosen und abrasiven Medien. Das Vergusssystem ist speziell auf das Tragen und Verfahren dieser Dosiererart ausgelegt und trägt damit den veränderten Anforderungen in der Elektronikfertigung in hohem Maße Rechnung. Das ist ein wichtiges Alleinstellungsmerkmal und eröffnet den Anwendern viele Freiheitsgrade bei der Verarbeitung von Vergussmaterialien. Und werden keine stark abrasiven Vergussmassen verwendet - kein Problem: Das System eignet sich für einfache Dosier- und Vergussprozesse (Punkte, Linien, Füllverguss) sowie für ein breites Spektrum verschiedenster Vergussmassen, inkl. hoch gefüllter Stoffe.

Fazit: Der Einstieg eröffnet viele Optionen

Das Konzept der DesktopCell zeigt, dass sich mit der richtigen Fokussierung Systeme entwickeln lassen, die den heutigen Anforderungen von Elektronikfertigern an Einsteigermodelle für die unterschiedlichsten Aufgabenstellungen gerecht werden. Dabei ersetzt das Einsteigermodell keine anderen Vergusssysteme - es ist der Einstieg in die Automatisierung. Dem Fertigungsleiter steht ein System zur Verfügung, das einen effektiven teilautomatisierten Verguss ermöglicht und hinsichtlich Genauigkeit, Prozesssicherheit und Vergussqualität auf dem Niveau größerer Systeme liegt. Das stellt u.a. der bewährte Kolbendosierer, der auch in größeren Systemen von Scheugenpflug zum Einsatz kommt, sicher. Die Einkäufer freuen sich über die niedrigen Beschaffungskosten und die Unternehmensführung weiß den bedarfsgerechten Invest, die neuen Freiheitsgrade sowie die Entwicklungsoptionen für das Unternehmen zu schätzen. Denn auch die Konzentration auf das Wesentliche definiert jeder anders.