Flachdichtungen haben's nicht leicht. Jeder erwartet von ihnen, dass sie alles können aber möglichst wenig kosten. Diese Schere geht immer weiter auf, je anspruchsvoller die Einsatzbereiche für Flachdichtungen werden. So erwarten vor allem OEMs von Flachdichtungen beim Einsatz von Dampf sowie Flüssigkeiten wie Öl, Treibstoff und Kohlenwasserstoff sehr gute Eigenschaften hinsichtlich Leckagen, Robustheit und Standzeiten. In vielen Fällen bringen Flachdichtungen mit Metalleinlagen ebenso wie Glasfaserdichtungen bei hohen Temperaturen und Drücken gute Ergebnisse. Dennoch gibt es Grenzen bei den Eigenschaften oder beim Preis. Jetzt ist es Trelleborg Sealing Solutions gelungen, mit einer neuen Glasfaserdichtung die Grenzen der bisherigen Einsatzbereiche deutlich zu erweitern und eine leistungsstarke Universaldichtung auf den Markt zu bringen, die hervorragende Leckageeigenschaften und Festigkeiten aufweist und dennoch bezahlbar bleibt.

Glasfaserdichtungen hatten bisher ihre Grenzen

Flachdichtungen mit Glasfaseranteil leisten Beachtliches, zeigen doch die mineralischen Fasern hohe thermische Stabilität und sehr gute mechanische Festigkeit hinsichtlich Zug und Druck. Das macht sie sehr robust und widerstandsfähig. Dennoch gibt es ein paar Schwachstellen, die dem Einsatzbereich Grenzen setzen. Weil die Fasern an der Oberfläche sehr glatt sind, verbinden sie sich nicht optimal mit der Materialmatrix. So können sich entlang der Fasern kleinste Leckagekanäle ausbilden, die nur sehr schwer zu beherrschen sind.

Weitere Grenzen setzt die Festigkeit in Querrichtung des Materials. So kann die hohe Flächenpressung im Krafthauptschluss vor allem bei dünnen Stegen z.B. um die Schrauben herum das Material überfordern. Grund ist die Ausrichtung der einzelnen Glasfasern, die sich beim Einbringen in den Materialverbund vorwiegend in Längsrichtung anordnen. Das schränkt die dreidimensionale mechanische Stabilität ein. Umgekehrt kann bei großen Schraubenabständen die Flächenpressung zwischen den Schrauben nachlassen, sodass die Eigenfestigkeit des Materials nicht mehr ausreicht, dem Innendruck standzuhalten. Das könnte dazu führen, dass die Dichtung partiell aus dem Sitz gedrückt wird.

Um diese Nachteile zu kompensieren, hat man in der Vergangenheit einerseits sehr kurze oder sogar gemahlene Fasern verwendet, damit sich keine Leckagekanäle bilden können. Darüber hinaus hat man andererseits den Anteil der Glasfasern reduziert, um die Anzahl möglicher Kanäle insgesamt zu reduzieren. So können jedoch die Glasfaserdichtungen ihre eigentlichen Stärken einer verbesserten Mechanik gar nicht in vollem Umfang ausspielen. Bei der neuen Glasfaserdichtung HMF 15 ist es nun gelungen, diese Schwachstellen zu beseitigen.

Neues Herstellverfahren verbessert Eigenschaften

Entscheidend verbessert wurde jetzt die Anbindung der Glasfaser an die Elastomermatrix. Erreicht wurde dies, weil im Herstellungsverfahren ein neuartiges Oberflächenfinish die Eigenschaft der einzelnen Fasern verändert. Nach diesem Prozess sind die Fasern besser für die Verbindung mit anderen Materialien geeignet. Die so erreichte engere Verbindung zwischen den Fasern und der Matrix verhindert nun nahezu vollständig die Ausbildung von Leckagekanälen. Somit muss jetzt die Anzahl der Fasern nicht mehr unnötig klein gehalten werden. Mehr Glasfasern auf gleicher Fläche verstärken die grundlegenden Vorteile der Glasfaserdichtung: Es macht sie härter und verbessert so das Kriechverhalten des Materials. In einem weiteren Schritt hat man sich um die Füllstoffe gekümmert. Diese übernehmen nun zusätzliche Funktionen wie z.B. die Verbesserung der Festigkeit des Gesamtverbundes.

Um die Festigkeit der Glasfaserdichtung zu verbessern, musste die dreidimensionale mechanische Stabilität erhöht werden. Dafür mussten die Fasern daran gehindert werden, sich immer nur in Längsrichtung zu orientieren. Ein speziell entwickeltes neuartiges Produktionsverfahren sorgt dafür, dass die Fasern multidirektional und nicht mehr nur in der Längsrichtung ausgerichtet werden. Das verstärkt ganz besonders die Festigkeit in Querrichtung bzw. gegen Zug und Druck. In Verbindung mit der reduzierten Leckageneigung entlang der einzelnen Fasern können nun auch längere Glasfasern eingebracht werden, was ebenfalls der Festigkeit zugute kommt.

Ausbildung von Leckagekanälen wird verhindert

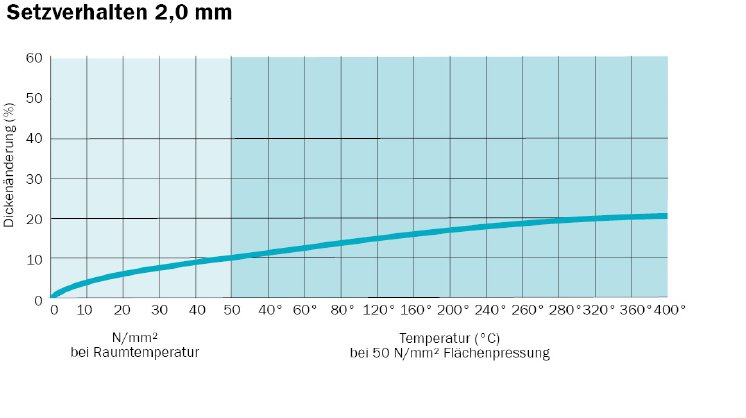

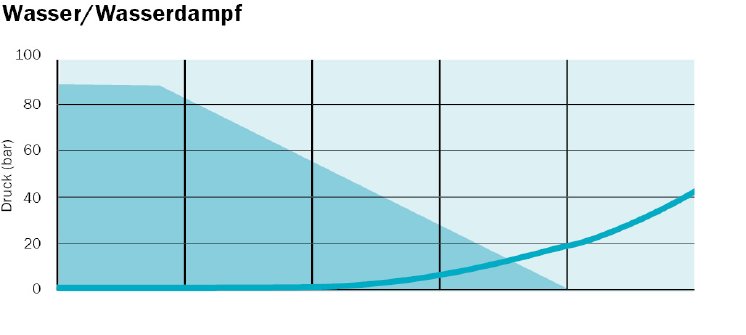

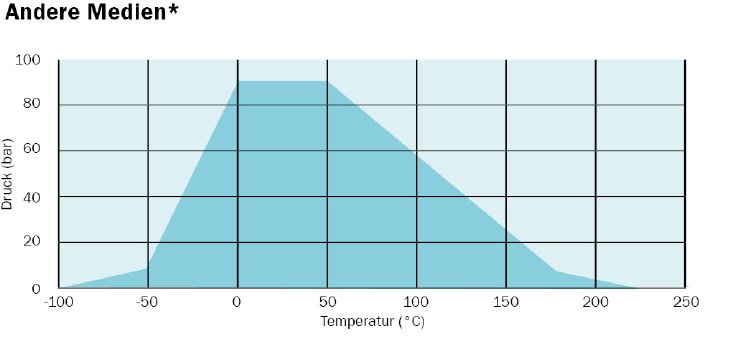

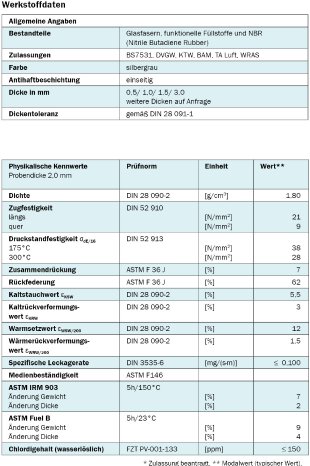

Ergebnis dieses verbesserten Herstellprozesses ist die Glasfaserdichtung HiMod® FlatSealTM 15 von Trelleborg Sealing Solutions, die sich durch ihre sehr hohe mechanische Belastbarkeit ideal für den Einsatz bei hohen Drücken und Temperaturen eignet. So widersteht die Dichtung hohen Einsatztemperaturen sowie Druckbelastungen bis 90 bar. Durch die verbesserten Leckageeigenschaften in Verbindung mit dem Werkstoffmix ergibt sich eine sehr gute chemische Beständigkeit gegenüber verschiedensten Medien wie z.B. Öle, Treibstoffe oder Kohlenwasserstoffe. Die Flachdichtung verfügt über die Zulassungen BS7531, DVGW, KTW, BAM, TA Luft und WRAS. Bei den physikalischen Kennwerten für ein zwei Millimeter dickes Probenmaterial ergeben sich folgende Werte (Auszug):

- Druckstandfestigkeit nach DIN 52 910 bei 300° C: 28 N/mm2

- Zugfestigkeit nach DIN 52 910, längs: 21 N/mm2 quer: 9 N/mm2

- Zusammendrückung nach ASTM F 36 J 7 %

- Warmsetzwert nach DIN 28 090-2 12 %

- Rückfederung 62 %

gesamte Werte, siehe Tabelle 1

Lager- und Bestelllogistik sinkt

Typischerweise kommen diese Dichtungen in sehr anspruchsvollen Bereichen wie beispielweise Flugzeuggetrieben, Pumpen oder Hydrauliksystemen zum Einsatz. Genauso greifen der Maschinen- und Anlagenbau, die Gas- und Wasserversorgung oder Hersteller von Kompressoren, Antrieben und Motoren auf diese Dichtungen zurück. Durch den breiteren Einsatzbereich der HMF15 mit dem verbesserten Werkstoffmix profitieren Erstausrüster zusätzlich von einem reduzierten Lagerhaltungs-, Bestell- und Verwaltungsaufwand. Gegenüber Dichtungen mit Metalleinlagen kommt darüber hinaus noch ein nicht unerheblicher Preisvorteil hinzu.