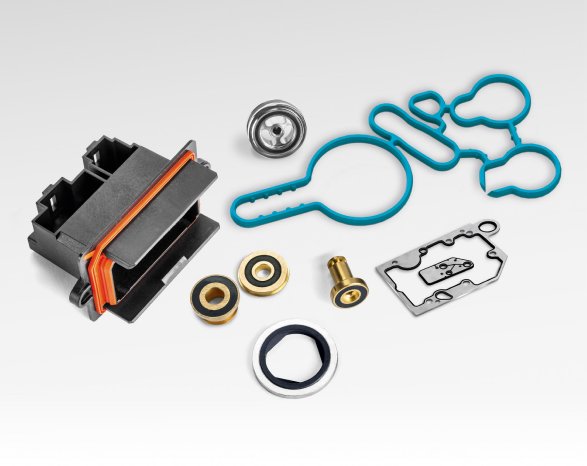

"Unser Leistungsspektrum an Sonderkonstruktionen ist enorm", erklärt Bernd Murthum, verantwortlich für die weltweite Geschäftsentwicklung von Sonderteilen aus elastomeren Werkstoffen bei Trelleborg Sealing Solutions. "Elastomerteile verschiedener Kategorien oder Gummi-Metall-Elemente sind ebenso möglich wie Gehäusedichtungen, bei denen mehrere Funktionsmerkmale zu einer komplexen Geometrie zusammengefasst werden." Genau dieses Leistungsspektrum will das Unternehmen nun weiter ausbauen. Mit ganz speziell an die jeweiligen Kundenanforderungen oder Einsatzbereiche angepassten Dichtungslösungen können Kunden und Anwendern Produkte ohne Kompromisse angeboten werden.

Dichtungslösungen ohne Kompromisse

Für Kundenlösungen kann der Hersteller auf mehr als 1.600 zum großen Teil eigene Materialien zurückgreifen. Dazu gehören Werkstoffe, die beständig gegenüber extremen Temperaturen und aggressiven Medien, außerordentlich rein sowie über- und unterdruckfest sind. Findet sich daraus kein Material, das die speziellen Kundenanforderungen erfüllen kann, werden in den eigenen Polymer-Laboren neue Werkstoffe entwickelt oder vorhandene Materialen entsprechend verbessert.

"Kundenspezifisch geformte Dichtungselemente sind mehr als nur ein Produkt, sie sind eine ganzheitliche Lösung", ist Murthum überzeugt. Deshalb konzentrieren sich die Entwickler von Trelleborg Sealing Solutions nicht nur darauf eine funktionierende Lösung zu finden. Sie suchen eine effizientere Lösung zu geringeren Kosten als ein Standardprodukt, bei dem der Kunde keinerlei Abstriche hinsichtlich Material und Funktion machen muss.

Know-how aus weltweitem Netzwerk abrufen

Bei gemeinsamen Projekten mit Kunden setzt Trelleborg Sealing Solutions einen Anwendungsingenieur ein, der die Sprache des Kunden spricht, dessen Markt versteht und der vor Ort ist. Abhängig von den jeweiligen Anwendungskriterien bieten diese Ingenieure mehrere Optionen an. Dabei stützen sie sich nicht nur auf ihre eigene Sachkenntnis, sondern auch auf das im gesamten Konzern existierende internationale Entwicklungsnetzwerk. Ebenso kommen bei der Entwicklung eines maßgeschneiderten Produkts die neuesten Technologien der virtuellen Konstruktion und Techniken der Finite-Element-Methode zum Einsatz. Die Muster der Prototypenentwicklung können vor dem Start der Serienproduktion entweder direkt in der Anwendung oder mit speziell darauf ausgelegten Prüfausrüstungen in einem der globalen Forschungs- und Entwicklungszentren von Trelleborg Sealing Solutions getestet werden.

Je nach Wunsch erarbeiten die Entwickler auch gemeinsam mit dem Kunden Teilegeometrien, die für eine automatisierte Montage geeignet sind, oder bieten Unterstützung bei der Suche nach geeigneten Montagemaschinen an. Ebenso können Fertigungsprozesse bewertet und Möglichkeiten aufgezeigt werden wie sich durch eine innovative Konstruktion von Dichtungen Produktionskosten senken lassen. "Wichtig ist jedoch, dass sich Kunden möglichst frühzeitig an uns wenden, denn dann können wir die effizienteste Beratung bieten und die bestmögliche Lösung finden", betont Murthum abschließend.