Zerspanende Unternehmen streben stets danach, ihre Prozesse möglichst sicher und stabil zu gestalten. Vor allem schwer zugängliche Teilemerkmale mit langen Auskragungen können eine große Herausforderung sein. Entscheidend ist, Vibrationen zu minimieren und die Spanevakuierung bei der Bearbeitung tiefer Taschen zu verbessern. Zuverlässige Prozesse sind zudem die notwendige Voraussetzung für eine mannlose Fertigung. Die Wendeschneidplatten mit Spanteiler von Seco steigern die Stabilität, Sicherheit und Qualität sogar bei anspruchsvollen Anwendungen.

Längere Standzeiten und bessere Qualität

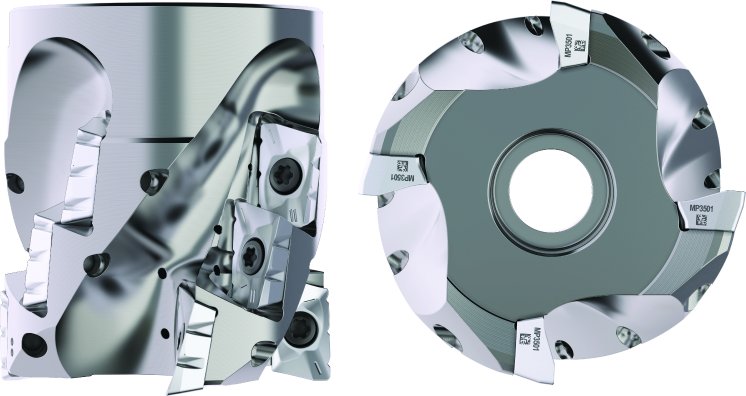

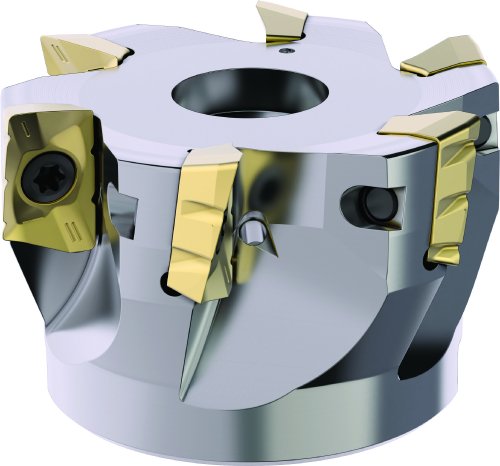

Seco hat die in fünf Schneidstoffsorten erhältlichen Spanteiler-Wendeschneidplatten an beiden Schneidkanten mit Nuten versehen, um die Schnittkräfte zu reduzieren und kleinere Späne zu erzeugen. Die spezielle Geometrie vermindert Rattern und Vibrationen, die bei großen Auskraglängen der Werkzeuge auftreten können. Dies sorgt für längere Standzeiten und eine höhere Oberflächengüte. Die geringere Spangröße verbessert die Spanabfuhr, vermeidet Spanstau und ermöglicht eine effizientere Bearbeitung tiefer Taschen. Außerdem wird das Gesamtvolumen der Späne verringert und das Recycling der Abfälle vereinfacht. Eine Anpassung der Schnittdaten und damit einhergehend eine Verlängerung der Zykluszeiten entfallen.

Hohe Prozessstabilität ermöglicht Automatisierung

Die Spanteiler-Wendeschneidplatten von Seco sorgen für hohe Prozesssicherheit, -stabilität und Zuverlässigkeit. Das Risiko unerwarteter Ausfälle wird minimiert. So können Anwender eine effiziente, mannlose Bearbeitung realisieren und die Produktivität steigern. Michael Davies, Produktmanager und für die Entwicklung der Spanteiler-Wendeschneidplatten mitverantwortlicher Teamleiter bei Seco, resümiert: „Ihre Vielseitigkeit macht die Wendeschneidplatten zu einer flexiblen Lösung für zahlreiche Branchen.“

Weitere Informationen zu den Wendeschneidplatten mit Spanteiler von Seco erhalten Sie unter https://www.secotools.com/article/127010.