„Wie kann es sein, dass ein Newcomer im Bereich Schaltanlagensysteme die etablierten Anbieter so überrascht?“ Das fragten sich 2008 viele Experten, als sie auf der Fachmesse Light & Building in Frankfurt das neue Schaltanlagensystem VAMOCON bestaunten. Erstmals konnten Planer, Schaltanlagenbauer, Installateure oder Anwender das Blech der Anlagen unabhängig vom Leistungsschalter bestellen. „Diese Freiheit gab es bis dahin in dieser Form noch nicht“, erinnert sich Dirk Seiler. Für den Geschäftsführer der Sedotec GmbH & Co. KG war das keine Überraschung. Auch nicht, dass sich das System VAMOCON mit den vielen klugen Detaillösungen innerhalb kürzester Zeit als ernstzunehmende Alternative unter den Top-Anbietern etablieren konnte. Was 2008 mit einem Paukenschlag begann, ist heute, zehn Jahre später, ein anerkanntes Schaltanlagensystem für die Energieverteilung in der Gebäudetechnik und Industrie.

Weiterentwicklungen zeigen außergewöhnliche Kompetenz

Dahinter stecken neben den klugen Köpfen auch schon immer clevere Weiterentwicklungen, innovatives Denken und vor allem strukturierte Entwicklungsprozesse. Und obwohl sich Seiler nichts aus Rankings macht, freut er sich, wenn der Markt VAMOCON als einen der Technologieführer wahrnimmt. So haben die Hersteller in den letzten zehn Jahren immer wieder mit Innovationen für Aufmerksamkeit gesorgt. Das waren beispielsweise Einschubkassetten für Kompaktleistungsschalter in Leistenfeldern waagrecht (2009), eine revolutionäre Kupplung, mit der sich über 100 Kilogramm Kupfer einsparen ließen (2010), Bauartnachweise nach der neuen IEC-Norm (ständig seit 2011) oder die Umsetzung der Störlichtbogenklassen nach DIN EN 61439-2 Beiblatt 1 (2016), die von außergewöhnlicher Kompetenz zeugten. Im Frühjahr 2018 war es als bisher neueste Weiterentwicklung das Gerätefeld Waagrecht GFWA.

Darüber hinaus gab es gravierende Weiterentwicklungen in den Produktions- und Logistikprozessen, die den Kunden Vorteile bringen. Dazu gehören die Konfigurationssoftware VAMOCAD, mit denen Planer und Schaltanlagenbauer ihre Anlagen online zusammenstellen können (2012) und die konsequente Umstellung auf LEAN-Production, die kürzere Lieferzeiten sicherstellt (2015). „Für uns war von Anfang an klar, dass wir uns ständig bewegen und das Schaltschranksystem VAMOCON weiterentwickeln müssen. Stillstand wäre hier tatsächlich Rückschritt gewesen“, erzählt Seiler.

Ein „lebendiges“ Produkt schafft Vertrauen

„Entscheidend für die hohe Akzeptanz bei den Kunden ist somit auch die stetige Weiterentwicklung des Systems durch clevere Optimierungen und Anpassungen“, berichtet Steffen Vree, Leiter Produktmanagement Vamocon bei Sedotec. „Das zeigt den Kunden auch, dass unser Produkt ‚lebt’ und sorgt somit für Vertrauen, weil sie daran glauben, dass es noch lange verfügbar sein wird. Ein Produkt, das sich nicht weiterentwickelt, ist ‚tot’ und daran glauben die Kunden nicht mehr.“ Dafür hat das Unternehmen schon vor Jahren einen strukturierten fünfstufigen Produktentstehungsprozess installiert, der aus einer situativ wechselnden Aufgabenstellung mit zahlreichen Störungen einen klar geregelten Fluss der Aufgaben macht, der sich dem Ideal nähert.

Die fünf Stufen des Produktentwicklungsprozesses sind bei Sedotec:

- Planung

- Konzept

- Entwicklung

- Umsetzung

- Validierung

Kein Hexenwerk, aber Konsequenz und Konsistenz

Volker Kirchhoff, Entwicklungsleiter bei Sedotec, will auch kleineren Unternehmen Mut zu einem solchermaßen strukturierten Prozess machen und die Hemmschwelle senken, wenn er uns verdeutlicht: „Ein gelebter Produktentstehungsprozess hilft dabei,...

- ...die richtigen Produkte zu entwickeln

- ...die Produkte richtig zu entwickeln

- ...die Produkte zum richtigen Zeitpunkt fertig zu haben

- ...Transparenz für alle Beteiligten zu schaffen

- ...einen besseren / störungsfreieren Fluss in der Entwicklung von Produkten zu schaffen

- ...die Basis für weitere Digitalisierung zu schaffen“

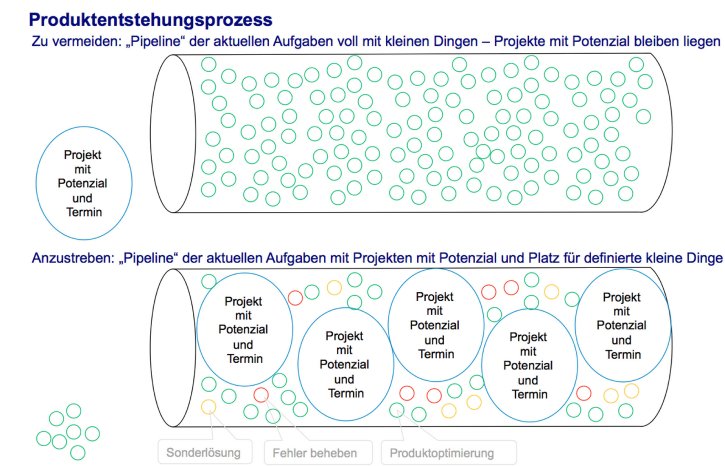

Wichtig seien auf jeden Fall ein konsequentes Vorgehen sowie ein dauerhaftes, konsistentes Dranbleiben. Anzustreben sei idealerweise eine Entwicklungspipeline der aktuellen Aufgaben in der die Projekte mit Potenzial Platz haben und Vorrang genießen. Die kleinen Dinge, die sowieso immer dazu kommen, fügen sich in die Lücken zwischen den großen ein. Auf keinen Fall sollte die Pipeline mit undefinierten kleinen Dingen und Aufgaben vollgestopft sein und die Projekte mit Potenzial verdrängen oder behindern. Das sorgt auch dafür, dass sich die Entwickler mehr den wichtigen Aufgaben mit Potenzial widmen. Denn Kirchhoff kennt die kleinen menschlichen Schwächen: „Viele arbeiten lieber die kleinen Aufgaben ab, weil man da schneller zu einem Ergebnis kommt und schneller etwas abhaken kann.“ Um richtig erfolgreich zu sein, ist es aber notwendig, „die dicken Bretter zu bohren.“

Ständige Impulse bündeln und Prozess strukturieren

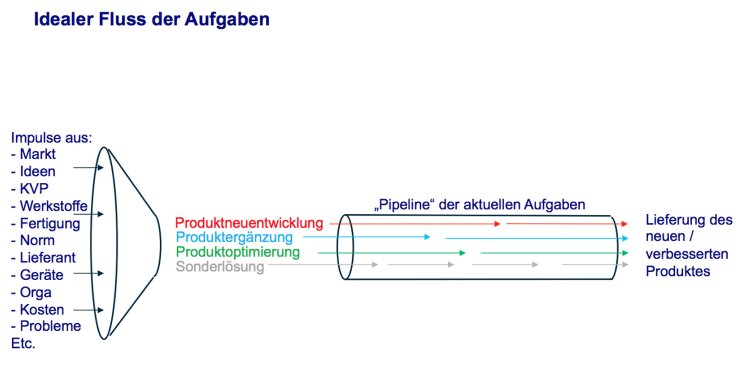

Idealerweise fließen die Aufgaben von den zahlreichen ständigen Impulsen aus dem Markt, aus eigenen Ideen, aus Werkstoff- oder Technologieentwicklungen und vielem mehr durch eine Pipeline zu einem neuen oder verbesserten Produkt. In der Planungsphase werden dabei alle Impulse erfasst, grob bewertet, kategorisiert und daraus einzelne Projekte gestartet. Hier wird entschieden, ob daraus eine Produktneuentwicklung, eine Produktergänzung oder eine Produktoptimierung wird. „Natürlich kann hier auch die Entscheidung fallen, die Impulse lediglich weiter zu beobachten oder daraus gar nichts zu realisieren“, betont Kirchhoff. „Auf jeden Fall ist nach der Planungsphase entschieden, was als nächstes gestartet wird und es gibt das GO“, ergänzt Vree.

In der Konzeptphase wird die Funktion des Produktes beim Kunden erarbeitet, und nicht das Produkt selbst. Das liefert verbindliche Angaben für das Lastenheft. In dieser Phase werden verschiedene Konzepte und Machbarkeitsanalysen erstellt. „Ebenso ermittelt man bereits zu diesem Zeitpunkt das Marktpotenzial und die dazugehörigen Anforderungen“, erklärt Kirchhoff. Ergibt auch die Marktanalyse, dass das Produkt sinnvoll sein könnte, wird aus möglichen Versionen oder Varianten der Favorit ausgewählt und schließlich das Lastenheft erstellt. Nun kann die Entwicklung beginnen und nach dem Pflichtenheft die Umsetzung bis zur Lieferfähigkeit durchgeführt werden.

Ein grundsätzlicher Stopp muss immer möglich sein

Ganz wichtig ist es Kirchhoff, zu betonen, dass Schleifen nur innerhalb einer Phase oder ganz zurück zur Planungsphase sinnvoll und erlaubt sind. „Auf keinen Fall darf von einer Stufe des Prozesses zur vorigen und somit vor einen eingefrorenen Meilenstein zurückgesprungen werden.“ Denn das sorge nämlich genau für den unsauberen Entwicklungsprozess, den man häufig sieht. „Da denken die Verantwortlichen, dass dies oder jenes ja auch in der nächsten Phase noch korrigiert werden kann. Und das bringt später genau die Probleme, die man nicht haben will“, so Kirchhoff. Gründlichkeit geht somit vor Schnelligkeit. Dennoch kann es sein, dass ein Punkt erreicht wird, an dem es nicht mehr weitergeht.

Deshalb propagiert der Entwicklungsleiter auch eine wichtige Regel: „Ein Projekt muss in jeder Phase gestoppt werden können!“. Niemals sollte unter dem Gedanken, „das lösen die Anlagenbauer vor Ort...“ weiterentwickelt werden. Was nicht sauber zu Ende entwickelt ist, wird später nicht erfolgreich sein können. Es führt stattdessen zu unliebsamem und nicht mehr zu kalkulierendem Mehraufwand an Arbeit und Kosten. Werden alle diese Dinge berücksichtigt, kann das sauber zu Ende entwickelte und validierte Produkt seinen Erfolgsweg beschreiten. Bei SEDOTEC ist das gelebte Realität.

Strukturen bringen Ruhe und Erfolg bei Innovationen

Dass dies keineswegs selbstverständlich ist in unserer hektischen und durchgetakteten Zeit, weiß auch Dirk Seiler. Dennoch ist er froh und will anderen Mut machen, wenn er sagt: „Natürlich gab es anfänglich Widerstände und häufiges Festhalten an eingefahrenen Verhaltensweisen. Aber unsere regelmäßigen erfolgreichen Innovationen haben überzeugt, dass in der Ruhe auch die Kraft liegt für Kreativität, Konstruktivität und Innovationen.“

Text und Bilder auch unter www.pressearbeit.org