Die Produktion von Lithium-Ionen-Batterien für Elektroautos ist ein aufwendiger Prozess, der hohe Material- und Energiekosten mit sich bringt. Eine wirtschaftliche und prozesssichere Fertigung mit minimalem Ausschuss ist daher von entscheidender Bedeutung.

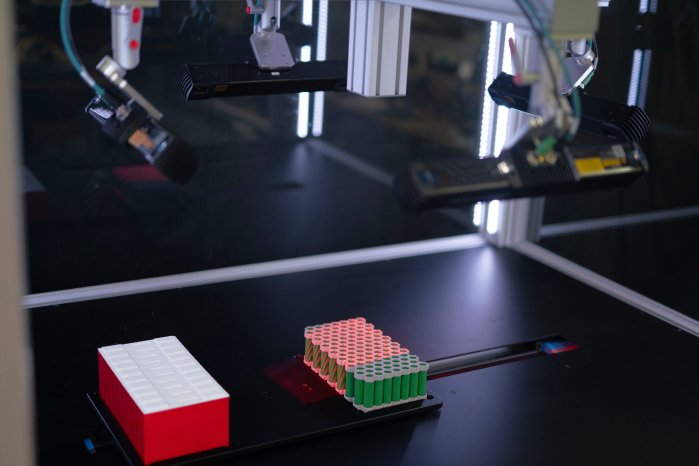

In der Elektromobilität werden drei Batterietypen verwendet: Pouchzellen, prismatische Zellen und zylindrische Zellen. Sie unterscheiden sich hauptsächlich in Bauweise und Materialeinsatz. senswork fokussiert sich auf die Qualitätskontrolle der prismatischen und zylindrischen Batteriemodule, die aufgrund ihrer Bauweisen besondere Herausforderungen in der Produktion darstellen.

Besondere Herausforderungen in der Produktion

Prismatische Zellen sind derzeit das häufigste Format für Elektroautos. Sie bieten eine nahezu perfekte Kombination aus Energiedichte, Sicherheit und langer Lebensdauer. Allerdings ist die Herstellung des Zellgehäuses aufwendiger als bei den anderen Zelltypen.

Zylindrische Zellen sind eine bewährte Technologie in der Batterieherstellung. Aufgrund ihrer Bauweise sind sie in der maximalen Lademenge begrenzt. Daher werden viele Zellen für eine hohe Leistung benötigt.

Alle Zelltypen müssen funktions- und sicherheitsrelevante Anforderungen erfüllen. Diese können oft nur durch eine dreidimensionale Vermessung der Module überprüft werden, um Risiken wie Kurzschlüsse oder Überhitzung zu vermeiden.

Neues System zur Inline-3D-Vermessung

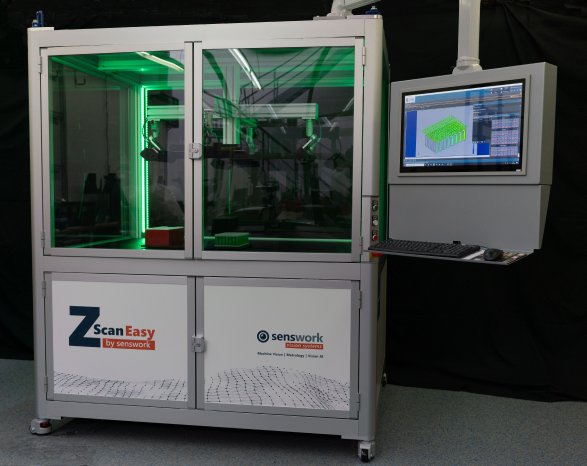

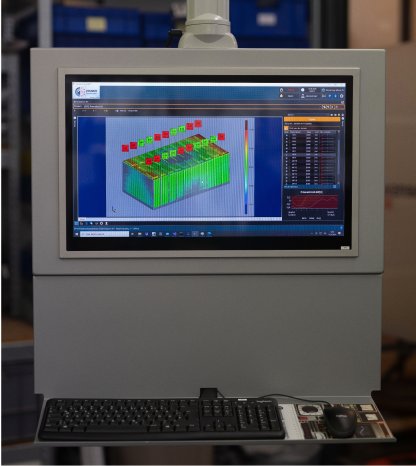

senswork stellt mit ZScan Easy ein neues System zur Inline-3D-Vermessung von Batteriemodulen vor, das in wenigen Sekunden komplette Batteriemodule dreidimensional vermisst und die Ergebnisse direkt an die Produktion überträgt.

Basierend auf dem senswork VisionCommander® 3D Metrology Framework nutzt ZScan Easy typische Messfunktionen aus der GD&T-Welt. Einzigartig sind dabei sowohl die schnelle Verarbeitung der 3D-Daten als auch die Kalibrierung der Einzelscanner in einen einheitlichen Koordinatenraum.

Schnell, präzise, automatisierbar

ZScan Easy überzeugt durch Schnelligkeit, Präzision und Automatisierungsfähigkeit, wodurch eine effiziente Qualitätskontrolle während des gesamten Produktionsprozesses gewährleistet wird. Unternehmen können somit Zeit und Kosten sparen und die Qualität ihrer Batteriemodule auf ein neues Niveau heben.