Produktionsbegleitende 3D-Bauteilvermessungen finden insbesondere an großen und komplexen Bauteilen meist offline in Messräumen statt. Erfahrende Messtechniker bestimmen mit unterschiedlichsten Messmethoden die Maßhaltigkeit der Bauteile und melden die Information der Produktion. Großer Nachteil an diesem Verfahren ist die lange Messdauer sowie der hohe zeitliche Versatz von der Bauteilentnahme bis zur Feststellung der Messdaten.

Speziell in Verbindung mit Koordinaten-Messgeräten (KMGs) scheidet eine 100-Prozent-Prüfung aufgrund der langen Messzeiten aus. Für manche Produktionsprozesse ist jedoch eine 100-Prozent-Prüfung oder eine Inline-Prüfung notwendig, um Ausschuss schnellstmöglich zu erkennen und auszuschleusen oder um Bauteile nachzubearbeiten.

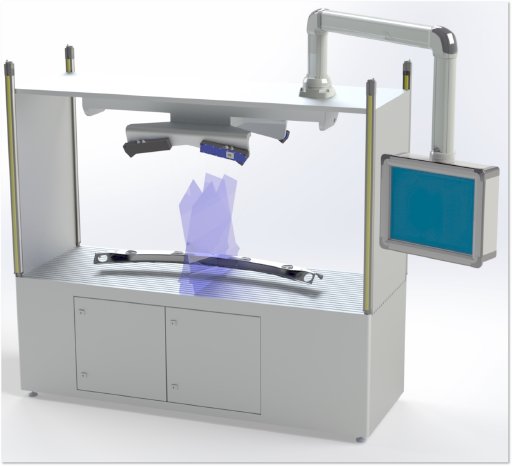

senswork, Experte für industrielle Bildverarbeitung, bietet jetzt mit ZScan ein Multisensor-System, das produktionsnah eingesetzt werden kann. Dank mehrerer Triangulationssensoren mit freier räumlicher Anordnung ermöglicht das System eine nahezu abschattungsfreie Erfassung und 3D-Vermessung großer Bauteile. Es eignet sich sowohl für die Inline- als auch für die Offline-Messung.

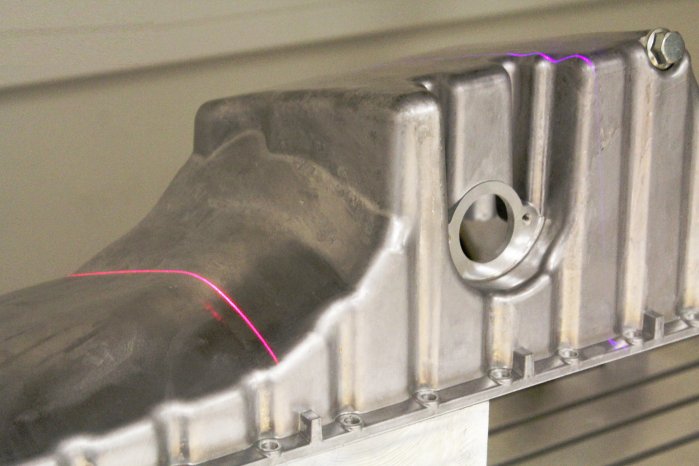

Die neue Technologie besteht aus einer hochpräzisen Linearachse und einem Multisensor-Kopf mit bis zu acht Profilscannern. Durch die Neigung der Sensoren sowohl quer zu Transportrichtung als auch in Transportrichtung sowie das Flippen von Sensoren zueinander können auch optisch schwer zugängliche Bereiche wie Hinterschneidungen oder Schattenbereiche erfasst werden.

Dank der Anordnung der Sensoren ergibt sich eine freie Punktewolke mit beliebiger räumlicher Anordnung und Dichte der Punkte. Vergleichbar ist diese Punktekonstellation mit den angetasteten Punkten eines KMGs, die Anzahl der Messzahl liegt jedoch um ein Vielfaches höher als beim KMG. Die Scanzeit je Bauteil liegt bei rund 5 Sekunden. Pro Scan werden bis zu 20 Millionen Messpunkte erzeugt und verarbeitet.

Eigens entwickelte 3D-Kalibrierung

Die einzigartige Kalibrierung ermöglicht eine freie räumliche Anordnung von bis zu acht Sensoren. Dank der Kalibrierung mit den eigens entwickelten, hochpräzisen Kugel-Targets lassen sich Sensoren mit freier räumlicher Anordnung kalibrieren und die Scandaten der Scanner räumlich zusammenführen.

Anders als bisher gängig entfällt die Notwendigkeit, einen Scanvorgang immer in orthogonaler Ausrichtung zur Laserebene eines Profilscanners auszuführen. Abschattungen werden dadurch vermieden. Zudem ist das Prinzip auf beliebig viele räumlich unterschiedlich angeordnete Profilscanner anwendbar.

Hoch performante Datenverarbeitung

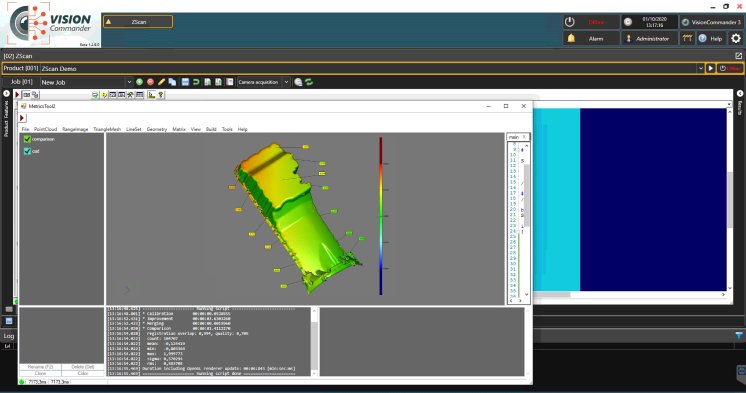

Die extrem schnelle Verarbeitung der 3D-Daten erfolgt in VisionCommander 3D. Sei es der Vergleich gegen CAD, RPS-Ausrichtungen und punktuelle Vermessungen zum Referenzsystem am Bauteil, Volumenbestimmung, Lageerkennung oder die Detektion von Verformungen oder Defekten.

Das Framework ermöglicht auch die Nutzung der Algorithmen als Software-Bibliothek; eine Ansteuerung einer externen Inspektionsanwendung ist nicht nötig. Darüber hinaus ist die Anbindung an andere Maschinen oder Robotersysteme möglich, sodass die Weiterverarbeitung von Prüfteilen zu 100 Prozent automatisiert erfolgen kann.

Durch diese neue Art der prozessbegleitenden 3D-Vermessung werden aktuell aufwendige, taktile Messungen deutlich einfacher. ZScan ermöglicht eine Vielzahl neuer Anwendungen in der Fertigung, die bisher nur im Messraum möglich sind. In der Herstellung von Aluminium-Druckgussteilen für die Automobilindustrie erfasst das Scanning-System RPS-ausgerichtete Messpunkte am Bauteil, um es anhand dieser Messdaten nachzurichten. Kostspielige Gage-Chek-Lehren werden damit schon bald der Vergangenheit angehören.

In der Produktion sogenannter Busbars ermittelt ZScan die Formabweichung automatisch gefertigter Stromschienen. Der Vorteil: Durch eine schnelle, produktionsbegleitende Vermessung und dem direkten Vergleich gegen das zugrundeliegende CAD-Modell können Korrekturparameter für Vorschub und Biegewinkel je Segment kontinuierlich und vollautomatisch ermittelt werden.

ZScan bringt den Messraum einen großen Schritt näher an die Produktion. Wenn bisher in der klassischen Bildverarbeitung hauptsächlich mit Range-Images gearbeitet wurde, kommt mit ZScan auch in der Fertigung eine echte 3D-Punktewolkenverarbeitung zum Einsatz.