Die Anforderungen in der Steckerfertigung sind hoch: Steckverbinder müssen Toleranzen von 0,1 Millimetern und kleiner prozesssicher einhalten. Dabei geht der Trend hin zu immer kleineren, kompakteren Systemen, die mehr Signale übertragen müssen. Sind Chargen fehlerhaft, kann das hohe Kosten verursachen und zu verärgerten Kunden führen. Um eine gleichbleibend hohe Qualität zu gewährleisten, müssen Steckverbindungen kontinuierlich überprüft und vermessen werden. Hierfür bietet senswork eine ideale Lösung an.

Mit dem neuen Handprüfplatz hat senswork eine schlüsselfertige Prüfstation entwickelt, um große, komplexe Steckerbaugruppen mit unterschiedlichen Steckertypen in einem Schritt zu vermessen. Hersteller von Steckerbaugruppen gewinnen dadurch an Flexibilität bei der Qualitätssicherung. Denn gerade Baugruppen mit vielen unterschiedlichen Steckertypen können mit der Lösung effizient geprüft werden.

Das optische Prüfsystem von senswork vermisst mehrere hundert Pin-Positionen und kontrolliert verschiedene Merkmale, wie die korrekte Kodierung, die Planarität der PCB-Auflageflächen und die Steckbarkeit von Leiterplatten. Zur Prüfung der Steckbarkeit ist die „virtuelle Stecklehre“ von senswork im Einsatz. Anhand der gegebenen Pin-Positionen erkennt sie in einem virtuellen Platinen-Abbild, ob die Pins in das Lochraster passen. Die Qualitätskontrolle erfolgt mit der hoch performanten Bildverarbeitungssoftware senswork VisionCommander.

Ein großer Vorteil ist die automatische Fokussierung auf unterschiedliche Bauteilebenen. Während Kameras mit fester Fokuseinstellung an jedes Prüfobjekt neu angepasst werden müssen, kontrolliert das hochauflösende Kamerasystem die Steckerbaugruppen auf verschiedenen Ebenen und nimmt mehrere Bilder in unterschiedlichen Fokusebenen auf. Damit lassen sich verschiedene Steckertypen ohne Neujustierung prüfen.

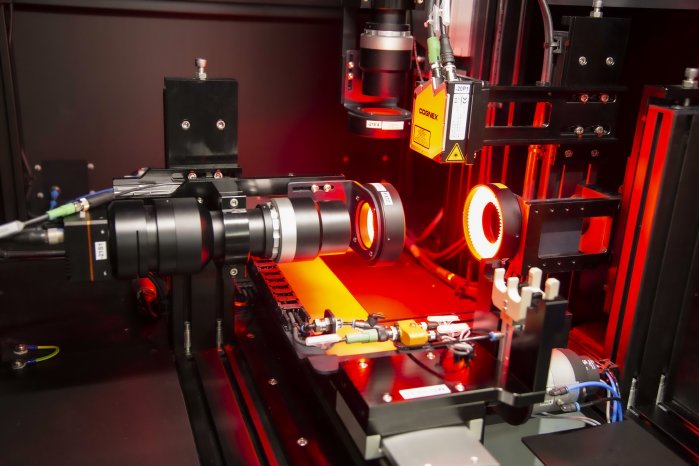

Der Handprüfplatz besteht aus einer Teileaufnahme, einem Präzisionsachssystem, einem Kamerasystem mit einer Auflösung von zehn Mikrometern pro Pixel, einem Gutteilmarkierer und einer Siemens-Steuerung mit Touch-Panel. Zusätzlich ist er mit Sicherheitstechnik ausgestattet. Eine NIO-Box ermöglicht es, fehlerhafte Teile automatisch auszusortieren. Mit dem Schnellwechselsystem dauert das Umrüsten auf andere Bauteiltypen weniger als fünf Minuten.

Je nach Prüfaufgabe und Anforderungen lässt sich der Handprüfplatz kundenspezifisch anpassen. Die modulare Bauweise erlaubt die Erweiterung der technischen Ausstattung sowie die Integration in komplette Produktionslinien.