In der Holzindustrie dominieren vorwiegend Blocklager in Hallen, teils auch in Freilagern. Die Waren sind auf Paletten vom Euro-Format bis 600 x 200 cm Größe untergebracht. Es handelt sich um echtes Sperrgut, das im Block verwaltet werden muss. Die hohe Auslastung der Lager und eine große Artikelvielfalt führen dazu, dass die Schläuche der Lagerblöcke nicht 100% artikelrein angelegt werden können. Die Konsequenz daraus ist ein erhöhter Zeitbedarf für Ein- und Auslagerungen sowie teilweise große Suchzeiten, da es keine palettengenaue Stellplatzverwaltung gibt. Ein weiterer Rationalisierungsbedarf besteht bei der LKW- oder Bahn-Verladung des Materials. Wenn eine große Zahl täglicher LKW-Verladungen bewältigt werden muss, sind Wartezeiten und damit erhöhte Transportkosten die Folge.

Für die Neuorganisation der Lagerprozesse, des Materialflusses und die Optimierung des Einsatzes der Gabelstapler wurden die beiden leistungsfähigen Softwaremodule "LVS" (Lagerverwaltung) und "SLS" (Staplerleitsystem) des RELAG-System® herangezogen. Diese Module lassen sich problemlos in den vorhandenen Workflow eines Unternehmens integrieren. Die Lagerverwaltung basiert auf einer Verwaltung der Transporteinheiten (Paletten, Gitterboxen usw.), wodurch jede Palette bzw. Transporteinheit dem System bekannt ist. Die aktuelle Ware wird mit der Transporteinheit verheiratet und die Kennwerte bis hin zur Höhe des Materials auf der Palette gepflegt oder berechnet. Das Staplerleitsystem hat Kenntnis über die spezifischen Kennwerte der eingesetzten Gabelstapler, der Fahrwege und aller notwendigen Transporte innerhalb des Lagers, von der Warenannahme bis zur Verladung.

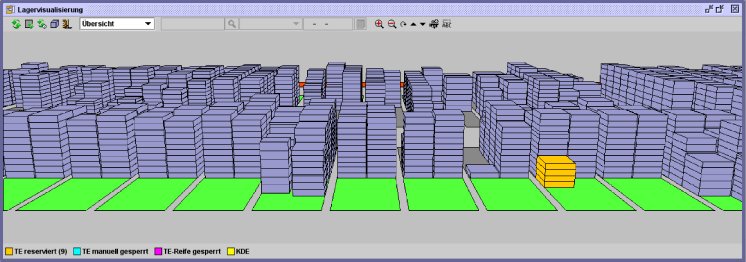

Die Flächen der Blocklager werden in ihrer Struktur 3-dimensional verwaltet. Das bedeutet, dass die Lage jeder Transporteinheit in der Fläche und in der Höhe dem System bekannt ist. Die Erarbeitung dieser Lageinformationen und deren Aktualisierung erfolgt automatisch über das Staplerleitsystem durch Überwachung aller Staplerbewegungen. Die Gabelstapler besitzen dabei eine Ausrüstung, welche es erlaubt die augenblickliche Position und Richtung des Staplers sowie die Gabelhöhe und Gabelbeladung zu erfassen.

Um die Staplerposition zu identifizieren werden sogenannte Real Time Locating Systeme (RTLS) eingesetzt. Das RELAG-System® ist in der Lage mit verschiedenen Systemen zusammen zu arbeiten. Für den Innenbereich sind kamera- oder transponderbasierte Systeme im Einsatz, für den Außenbereich dienen GPS-basierte Systeme als Lösung. Das eingesetzte Staplerleitsystem arbeitet in den Standorten der Holzindustrie teilweise mit der Kombination verschiedener RTLS. Die Staplerlokalisierungssysteme werden ergänzt um Sensoren für die Bestimmung der Gabelhöhe, den Beladungszustand der Gabel und die Richtung des Staplers. Die Software ist so konzipiert, dass die Unterteilung der Lagerblöcke in Schläuche dynamisch in Echtzeit erfolgt und dem System jeder einzelne Lagerplatz 3-dimensional bekannt ist. Abhängig von der Größe der einzulagernden Palette legt das RELAG-System® die Schlauchbreite fest und optimiert die Einlagerungen in den Blöcken gemäß der Abmaße, der FIFO-Anforderungen und weiterer Bedingungen.

Ein auf dem Stapler vorhandenes Terminal mit WLAN-Anbindung übermittelt dem Fahrer die nötigen Informationen über Fahraufträge, Lagerkonfiguration, notwendige Aktivitäten und gegebenenfalls Hinweise auf Probleme. Abhängig von der Nähe zu seinem Fahrziel wird der Darstellungsmaßstab seiner Visualisierung dynamisch vom RELAG-System® gewählt. Ebenso erfolgt bei Annäherung zweier Stapler eine Kollissionswarnung.

Für eine effiziente Auslastung der Stapler verarbeitet das RELAG-System® die zu jedem Zeitpunkt vorhandenen Materialaufträge und generiert daraus die notwendigen Fahraufträge. Die Stapler werden in Pools verwaltet, was bedeutet, dass eine maximale Auslastung und minimale Anzahl von Staplern erreichbar ist. Sobald Stapler aufgrund ihrer Kennwerte in unterschiedlichen Bereichen des Lagers für Einlagerung, Versand und der Produktionsversorgung eingesetzt werden können, optimiert das Staplerleitsystem ihre Einsätze. Abhängig vom augenblicklichen Standort und der aktuellen Auftragsstruktur wird ein Stapler ausgewählt und der Fahrauftrag zugewiesen. Damit können ohne Verlust der Flexibilität und der schnellen Staplerverfügbarkeit Zuordnungen von Fahraufträgen dynamisch geregelt werden, was zu Einsparungen von Gabelstaplern und einer Optimierung der Materialflussleistung führt.

Die Inbetriebnahme der neuen Systeme erfolgte im laufenden Betrieb mit Einschränkung des Materialflussdurchsatzes. Die Umstellung auf das RELAG-System® wurde dabei in Stufen realisiert, es gibt keinen Big-Bang, was das Risiko von Lieferausfällen minimiert. Voraussetzung für die einzelnen Inbetriebnahmeschritte ist eine Teilinventur, die bereits mit den neuen, leistungsfähigen Werkzeugen durchgeführt wird. Die Übernahme der gesamten Flächen der Lagerbereiche und der Fahrwege in das System erfolgt bereits beim Aufsetzen der neuen Strukturen.

Die Effizienzgewinne für die logistischen Abläufe liegen in der Genauigkeit der im Lager verwalteten Paletten und im Zeitgewinn bei der Palettenidentifikation, für die keine Scan-Vorgänge mehr nötig sind. Bei jedem Transport wird die Palette automatisch ohne zeitaufwendiges Lesen von Barcodes identifiziert. Dies geschieht nur durch die Verarbeitung des Standortes des Gabelstaplers zusammen mit den Informationen für Gabelhöhe, Beladungszustand und Staplerrichtung. Ein weiterer Rationalisierungseffekt wurde durch den zielgenauen und optimierten Zugriff auf die Paletten bei der Be- und Entladung der LKWs erreicht. LKW-Wartezeiten gehören der Vergangenheit an, da Transporte über ein integriertes Transportsystem mit Ankunftszeit und Transportnummer dem RELAG-System® bekannt sind. Auf Bereitstellflächen kann die schnelle Beladung der LKWs, zeitlich abgestimmt, vorbereitet werden. Bei einigen Standorten ist eine Anbindung eines Speditionssystems, wie beispielsweise Transporeon, erfolgreich realisiert.

Der Lagerleiter erhält einen Überblick über die aktuelle Belegung seiner Bereitstell- und Verladeflächen. Suchen im Lager gibt es nicht mehr. Die optimale Einlagerungsstrategie wird ebenso realisiert wie die Garantie von FIFO im Blocklager. Effektive und sichere Inventurverfahren basieren auf einer 3-dimensionalen Visualisierung auf den Stapler- und Handterminals. Dadurch werden quasi vollautomatische Abläufe in staplerbedienten Lagern Wirklichkeit. Die Überführung von Kopfwissen in Systemwissen und die sehr benutzerfreundliche Bedienung haben das eingesetzte RELAG-System® zu einer Erfolgsgeschichte werden lassen.

Der ROI des Staplerleitsystems ist beim Einsatz in der Kronospan-Gruppe in den einzelnen Werken zwischen 12 und 24 Monaten. Auch die Anforderungen der Kunden wie Baumärkte bezüglich Kommissionierung können flexibel im Intralogistik-Bereich realisiert werden. Dies ermöglicht unseren Kunden eine Kostenersparnis im Lager von bis zu 30%.

"Das System spielt seine Stärken bei komplexen und dynamischen Lageranwendungen mit großem Volumen und unterschiedlichen Produkten - von Fußbodenleisten bis zum Großpaket von 7 Tonnen - auf frei bewirtschafteten Flächen voll aus."

(Herr Ing. Christian Meschnig, Geschäftsführer Kronospan Gruppe)