Bei einer Investitionsentscheidung ist es für den Kunden von größter Wichtigkeit, dass seine spezifischen Anforderungen kostenoptimal umgesetzt werden. Wenn maßgeschneiderte Lösungen wirtschaftlich nur schwer darstellbar sind – können dann auch optimierte Standardprodukte alle Anforderungen umfassend erfüllen? Diese Überlegungen führten bei SEW-EURODRIVE zu einer Überarbeitung und Optimierung der seit Jahren bewährten, universellen Industriegetriebe-Baureihe X. Mit Ausführungen als Stirn- und Kegelstirnradgetriebe deckt sie den Drehmomentbereich von 6.8 bis 475 kNm ab.

Durch den jährlich stark wachsenden weltweiten Bestand installierter X-Getriebe, sind die steigenden Anforderungen aus einer Vielzahl von Branchen und Anwendungen an dieses Produkt bekannt. Diese Erfahrungen setzte der Bruchsaler Antriebsspezialist jetzt in einer punktuellen Optimierung der Getriebebauteile um. Darüber hinaus war eine komplette Neugestaltung der Tool- und Berechnungslandschaft integraler Bestandteil der Produktentwicklung. So entstand die neue Generation der Baureihe X – die Generation X.e.

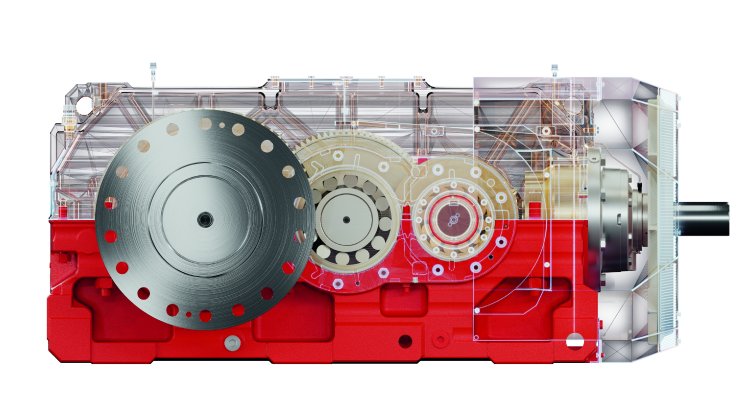

Die hardwareseitigen Optimierungen umfassen ein verbessertes Kegelritzelgehäuse in der Eingangsstufe und optimierte Vorspannungseinstellungen für die Wellenlager. Thermisch verbesserte Ölstände und berührungslose Dichtungssysteme für Antriebs- und Abtriebswellen sind weitere Ansatzpunkte um das Getriebe bei entscheidenden Leistungsmerkmalen zu verbessern. Schließlich tragen auch ein neues Lüfter- und Lüfterhaubenkonzept sowie eine neue Zahntopologie zur Optimierung des Industriegetriebes X bei. Die intelligente Kombination der umgesetzten Einzelmaßnahmen und das Berechnen durch vernetzte Softwaretools versetzen den Anwender in die Lage ein exakt passendes Getriebe zu projektieren.

Die neue Berechnungslandschaft übersetzt die Kundenanforderungen in Anforderungen an den Antrieb. Mit diesen Voreinstellungen berechnet das Werkzeug die ideale Kombination von Merkmalen unter Einhaltung der Abhängigkeiten zueinander. Die daraus resultierenden Merkmale werden direkt in die Werksprozesse weitergegeben, sodass eine konsistente Informationskette von der Anforderung bis zum fertigen Produkt in der Montage gewährleistet ist. Durch gezielte Verbesserungen und Ausführungsoptimierungen des Standardprodukts erhält der Kunde mit Generation X.e die für ihn passende kostenoptimale Lösung für seine Anforderungen.