Spritzguss-Verfahren sind aus der Serienfertigung von Kunststoffprodukten nicht mehr wegzudenken. Die Qualitätskontrolle in der Produktion spielt aufgrund der kontinuierlich steigenden Anforderungen gerade im Hochleistungssektor mittlerweile eine ebenso große Rolle wie eine ressourcenschonende Herstellung. Und nicht nur in der Produktionslinie, sondern auch am fertigen Bauteil ist die Qualitätssicherung unerlässlich, um produktionsbedingte Fehler wie Einfallstellen, Poren, Lunker, Risse oder Verzug zu detektieren und nachweislich die Produktqualität zu gewährleisten. Hierfür hat das Kunststoff-Zentrum SKZ durch zahlreiche Forschungs- und Entwicklungsprojekte in den vergangenen Jahren ein neues Mess- und Prüfsystem entwickelt. Es basiert auf der sog. Thermografie durch Einsatz von kostengünstigen Wärmebildkameras.

Aktive und passive Thermografie

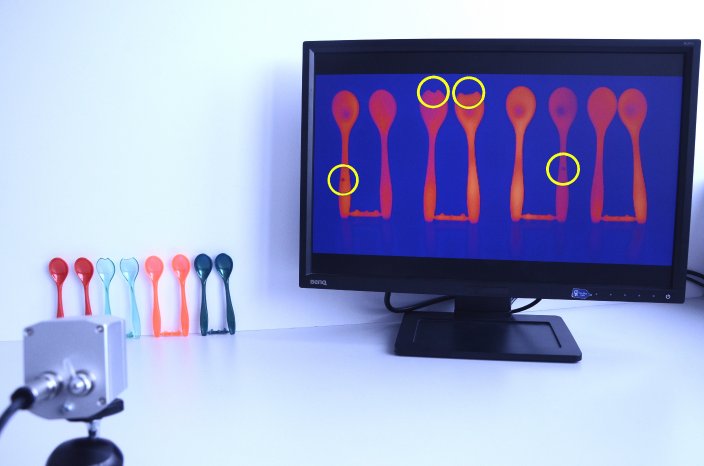

Dabei wird je nach Einsatzzweck zwischen der aktiven und passiven Thermografie unterschieden. Während bei der passiven Thermografie die Eigenwärme des zu untersuchenden Objekts direkt nach dem Spritzguss mit einer Infrarotkamera gemessen und untersucht wird, ist bei der aktiven Thermografie zusätzlich eine gezielte Erwärmung des Bauteils z. B. über Blitzlampen nötig, um Informationen über das Innenleben des Prüfobjekts zu erhalten. Mithilfe des neuen Messsystems können Fehler auch in komplexen Bauteilen automatisiert und prozessbegleitend erfasst werden. Dies erlaubt eine 100-prozentige Kontrolle ohne den anschließenden Einsatz von aufwändiger Automatisierungstechnik.

Das SKZ, ein Mitglied der Zuse-Gemeinschaft, entwickelt thermografische Messsysteme zugeschnitten auf die jeweiligen Kundenbedürfnisse und übernimmt auch die Integration in vorhandene Prozessketten. Dabei vereint es das spezifische Wissen der Messtechnik mit dem der Kunststoffseite und liefert so ganzheitliche Lösungen zur Qualitätssicherung von Produkten.