Die Anlage zum Gießen und Walzen von Draht in einem Prozess verfügt mit einer Produktionskapazität von 35 Tonnen Kupfergießwalzdraht pro Stunde über die derzeit größte Anlagenkapazität in Indien.

Die zukunftsweisende Technik der CONTIROD®* von der SMS group kommt bei ADITYA BIRLA in Dahej, Bundesstaat Gujarat, erstmalig auf dem indischen Subkontinent zum Einsatz. Das Werk wird auf der CONTIROD®*-CR-3500 vorrangig ETP-Kupferdraht produzieren, der als Halbzeug zur Herstellung von Elektroleitern dient. Neu entwickelte Technik ermöglicht ein breites Produktspektrum mit unterschiedlichen Drahtdurchmessern. Durch den Einsatz neuer, energieeffizienter Technologien (Lambda-Control am Schachtofen, AC-Motoren, Deoxidations- und Kühlstrecke mit separaten Medienkreisläufen) und hoher Leistungsfähigkeit setzt die CONTIROD®*-CR-3500 einen neuen Maßstab in einem ansonsten von deutlich geringeren Anlagengrößen geprägtem Umfeld.

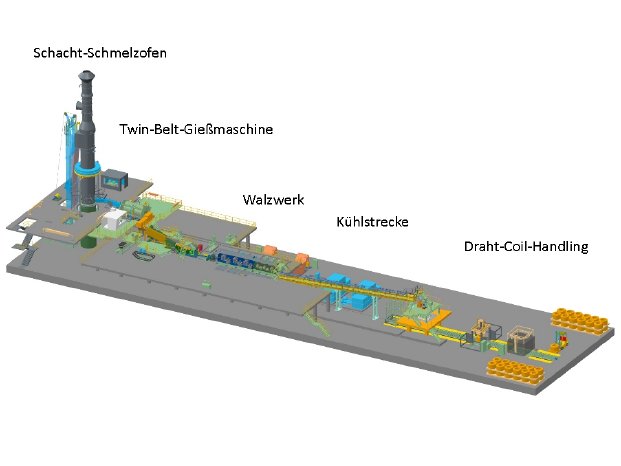

Zum Lieferumfang gehören ein Schacht-Schmelzofen, eine Twin-Belt-Gießmaschine, ein zwölfstufiges Walzwerk mit separaten Einzelantrieben, eine Deoxidations- und Kühlstrecke sowie eine Draht-Coil-Station, eine Abbindevorrichtung und eine Folien-Verpackungsanlage.

Am Schachtschmelzofen kommt die bewährte SMS group-Lambda-Regelung in Kombination mit dem weiterentwickelten Beschick- und Verteilsystem für Kathoden und Rücklauf-Schrotte zum Einsatz. Diese Technik minimiert den Erdgasverbrauch und steigert die Produktqualität.

Die Twin-Belt-Gießmaschine produziert in nahezu horizontalem Gießprozess einen rechteckigen Gießbarren mit vergrößerter Querschnittsfläche. Dies ist eine wichtige Voraussetzung für eine hohe und konstante Qualität der Endprodukte, insbesondere bei den geforderten Großabmessungen.

Der homogene Gießbarren wird in dem aus zwölf einzeln angetriebenen Gerüsten bestehenden Walzwerk zu der geforderten Drahtabmessung umgeformt.

Die angewandte Gießwalztechnologie ermöglicht sehr gute Voraussetzungen für den nachgelagerten Ziehprozess – insbesondere zur Herstellung von Lackdraht und Feindraht in einem Umfeld stetig wachsender Anforderungen an Ziehgeschwindigkeit und technologische Eigenschaften.

In der Kühlstrecke erfährt der Draht zunächst durch die chemische Reaktion mit einer Wasser-Alkohol-Lösung eine Reduktion der Oxidschicht an der Oberfläche, bevor er in einem zweiten Schritt mit Wasser ohne Alkoholzugabe bis zur gewünschten Zieltemperatur

gekühlt wird. Durch Abgrenzung der beiden Prozessschritte wird eine signifikante Reduktion des Alkoholverbrauchs erreicht.

Die Inbetriebnahme erfolgt im dritten Quartal 2017.

*CONTIROD® is a registered trademark of Aurubis Belgium.