„Die neue Schmiedeanlage von SMS group ist unser Flaggschiff. Sie wird die Wettbewerbsfähigkeit und auch die technologische Führungsposition von OTTO FUCHS in den nächsten 30 Jahren sichern“, so Dr.-Ing. Klaus Welschof, Head of Aerospace Division, OTTO FUCHS KG.

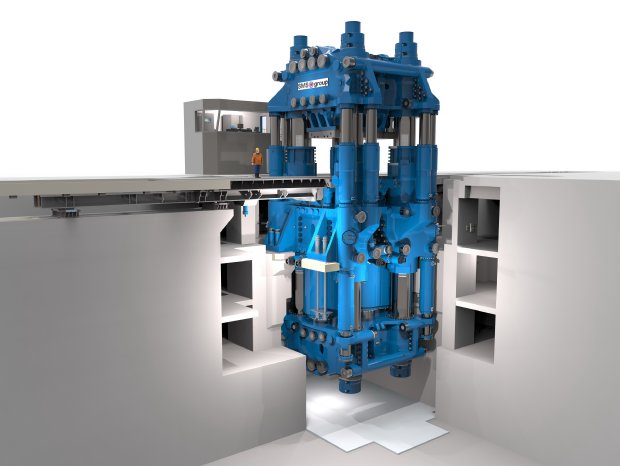

Auf der Eröffnungsfeier konnten sich die Besucher von den Dimensionen und der einzigartigen Kraft der Presse überzeugen. Die hochrangigen Vertreter aus Wirtschaft, Politik und vom Kunden OTTO FUCHS sowie Weber Metals waren zugleich beeindruckt und begeistert. Für die Anlage hat die SMS group rund 9.000 Tonnen Stahl verbaut – das ist mehr als seinerzeit für den Eiffelturm verwendet wurde.

SMS group war verantwortlich für die Mechanik, die Elektrik und Automation, die Hydraulik sowie für die komplette Montage der Anlage inklusive der Inbetriebnahme. Auch das Schmieden erster Referenzteile gehörte zum Leistungsumfang. Die ersten Schmiedeergebnisse waren überzeugend und damit das erfolgreiche Resultat der partnerschaftlichen Zusammenarbeit und detaillierten Planung zwischen Weber Metals und der SMS group.

„Der Slogan der SMS „Leading Partner in the World of Metals“ hat sich hier durchaus bewahrheitet. Wir haben ja die Wahl gehabt zwischen mehreren Partnern beim Bau dieser Presse und haben uns für SMS entschieden, weil SMS großes Know-how mitbringt und sich das Know-how unserer beiden Firmen ideal ergänzt hat. SMS ist auf unsere Wünsche eingegangen. Und gemeinsam haben wir etwas Tolles geschaffen“, so Dr.-Ing. Hinrich Mählmann, persönlich haftender Gesellschafter der OTTO FUCHS KG.

Wer während der Eröffnungsfeier vor der Presse stand, konnte sich kaum vorstellen, welchen Weg die gigantischen Stahlteile hinter sich hatten. Die riesigen Bauteile wurden in Europa und Asien gefertigt und dank guter logistischer Planungen in die USA geliefert. Hierunter fallen insbesondere 34 Guss- und Schmiedeteile mit einem Gewicht zwischen 100 und 330 Tonnen, die in der Presse eingebracht sind. Auch die Bau- und Montagearbeiten sowie die dazu eigens konstruierten Montagehilfsmittel sprengten alle Rekorde.

Größe ist kein Selbstzweck

Weber Metals wird auf der Gesenkschmiedeanlage, die auch als 60k-Presse bezeichnet wird, da sie umgerechnet 60.000 Short Tons (US) Presskraft erreicht, hauptsächlich Produkte für die Luft- und Raumfahrtindustrie aus geschmiedeten Aluminium- und Titanwerkstoffen herstellen. Die Schmiedeteile aus diesen Hochleistungswerkstoffen werden im Rumpf, an den Tragflächen und den Triebwerken eingesetzt. Die Größe der Anlage ist kein Selbstzweck oder dient gar dem Streben nach Weltrekorden, sondern sie folgt einer klaren Zukunftsstrategie: Durch die Gesenkschmiedepresse eröffnen sich Konstrukteuren und Herstellern in der Luft- und Raumfahrtindustrie völlig neue Perspektiven für größere, gewichtsoptimierte, aber auch strukturoptimierte Bauteile, die eine höhere Sicherheit bei weniger Gewicht ermöglichen. Aus solchen Teilen können zukünftig Flugzeuge mit höheren Transportkapazitäten, mehr Sicherheit und minimiertem Kraftstoffverbrauch entstehen. Diese neuen, größeren und leichteren Bauteile sind der Schlüssel zur Mobilität der Zukunft. Hinzu kommt, dass auf der neuen Anlage dank ihrer enorm hohen Umformkraft auch neue hochfeste und ultrahochfeste Werkstoffe umgeformt werden können. Unternehmen, die diese Halbzeuge liefern können, öffnen Märkte, die zuvor nicht bedient werden konnten. Das sind deutliche Wettbewerbsvorteile und Mehrwerte. SMS group hilft Kunden dabei, diese Potenziale mit Anlagenlösungen und individuellen Techniken zu erschließen, sodass sich der Kunde wie in diesem Fall die OTTO FUCHS in zukunftsträchtigen Märkten besser positionieren kann.

Nicht nur stark, sondern auch hochpräzise

Die hydraulische Gesenkschmiedepresse besitzt eine Presskraft von 60.000 Short Tons (US). Die Werkzeugeinspannfläche beträgt 6.000 mal 3.000 Millimeter und der Arbeitshub 2.000 Millimeter. Auf der Presse können Schmiedeteile warm und auch kalt umgeformt werden. Eine wesentliche Technologie der Presse ist die Balancierfunktion. Hierbei wirken neueste Ventiltechnik und hochsensible Elektronik, optimal aufeinander abgestimmt, zusammen. Dadurch werden höchste Genauigkeiten beim Schmieden erzielt.