Der Auftrag ist die Fortsetzung einer erfolgreichen Zusammenarbeit, die vor rund fünf Jahren mit der Lieferung einer Verpackungsanlage für Coilringe begann.

Um den Materiallfluss im Werk effizient zu gestalten, hat die AMOVA das gesamte Logistikkonzept entworfen. In der Umsetzung verknüpft AMOVA die Bereiche vom Rohmateriallager bis zum Versandlager, einschließlich der übergeordneten Materialsteuerung und

-verfolgung. Vom Rohmateriallager werden die mit unterschiedlichen Kupferlegierungen manuell gefüllten Behälter über schienen-gebundene Fahrzeuge in den Schmelzbereich gebracht und in Stapeln zwischengelagert, anschließend übernimmt ein Automatik-kran den Transport zum Schmelzofen und die automatische Leerung.

Hinter der Schmelz- und Fräsanlage werden die produzierten Bänder im Flachlager zwischengelagert, das von einem automatischen Brückenkran bedient wird. Frei navigierende Fahrzeuge trans-portieren sie anschließend zu und zwischen den nachfolgenden Prozessen wie Walzen, Glühen, Reinigen, Schneiden und Spalten, und zuletzt in ein Pufferlager, von dem aus sie dann verpackt werden. Die verpackten Fertigmaterialien werden in einem auto-matischen Hochregallager bis zur Versandbereitstellung zwischen-gelagert.

AMOVA liefert für diese gesamte Werkslogistik zwei Transportwagen, die jeweils drei Behälter gleichzeitig eigenständig aufnehmen bzw. abgeben und dieses Set von drei Behältern vom Befüllbereich des Vormaterials in den Bereitstellungbereich der Schmelzöfen trans-portieren. Weiterhin gehört zum Lieferumfang eine Flotte von sechs frei navigierenden Fahrzeugen für den Coil- und Schrottbehälter-transport, zwei weitere Pufferlager mit Automatikkranen, eine Beschickungsanlage für den Aufbau der Coilstapel für die Glühe, sowie das automatische Hochregallager, das je nach Belegung bis zu 2.064 Paletten aufnehmen kann, einschließlich der Verwaltungs-software für die unterschiedlichen Lager mit integrierter Material-flusssteuerung.

Die Automatisierung auf Level-1- und Level-2-Ebene ist ebenfalls Auftragsbestandteil der AMOVA. Das WMS (Warehouse Manage-ment System) ist als redundantes Serversystem mit Virtualisierung aufgebaut. Bis zur Inbetriebnahme des MES (Manufacturing Execution System) dienen die Eingabe-Terminals dem Informations-austausch zu den verschiedenen Prozess- und Schneidlinien sowie weiteren wichtigen Positionen (z. B. die Lager- und Pufferplätze sowie das Vehicle Management System der frei navigierenden Fahrzeuge. Neben der Erfassung von Prozess- und Materialdaten dient das WMS der Materialverfolgung sowie der Analyse der Anlagenleistung, z. B. als Grundlage für die unabhängige Berechnung der Gesamtanlageneffektivität (GAE). Weiterhin sorgen kundenspezifische und animierte Grafiken für eine benutzerfreund-liche Handhabung, selbstverständlich auch auf mobilen Endgeräten.

Inbetriebnahme der gesamten Werkslogistik wird Anfang 2020 abgeschlossen sein.

Nachdem die automatischen Lager- und Transporteinrichtungen von AMOVA seit über 30 Jahren vor allem in chinesischen Aluminium-walzwerken erfolgreich im Einsatz sind, ist AMOVA in China nun auch der Einstieg in die Intralogistik der Kupferherstellung- und

-weiterverarbeitung gelungen. Es konnten in der Vergangenheit ebenso verschiedene Anlagenaufträge für das Verpacken von Kupfermaterialien in China akquiriert werden.

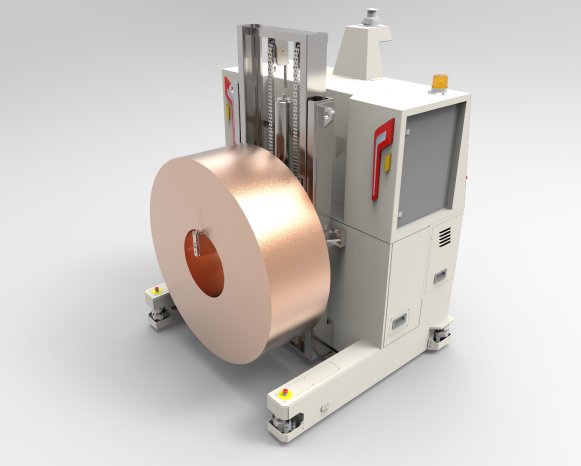

Die AMOVA GmbH in Netphen, vormals auch bekannt als SMS Logistiksysteme oder SIEMAG Transplan, ist spezialisiert auf die Planung und Durchführung von Logistikkonzepten und Lieferant von schlüsselfertigen Intralogistikprojekten weltweit. AMOVAs Expertise umfasst die Kernthemen automatisches Transportieren, intelligentes Lagern und kundenspezifisches Verpacken.

Mehr als 60 Jahre Erfahrung machen AMOVA zu einem attraktiven Partner nicht nur für die Stahl- und NE-Metallindustrie; das Unter-nehmen hat dieses Know-how auch erfolgreich auf Anwendungen im Air-Cargo-Handling und in der Hafenlogistik übertragen.