- Steel Dynamics‘ erstes Aluminiumwalzwerk wird Bleche für die Getränkedosenherstellung, den Automobilbau und andere industrielle Anwendungen produzieren und für eine Jahresproduktionsleistung von 650.000 Tonnen ausgelegt sein

- Für seinen Eintritt in den Markt für Aluminiumflachprodukte setzt SDI auf die SMS group als „Leading Partner in the World of Metals“ und die Fortsetzung der langen, erfolgreichen Zusammenarbeit beider Unternehmen im Stahlbereich

- Recycelter Aluminiumschrott wird einen wesentlichen Anteil am Einsatzmaterial haben und somit einen wichtigen Beitrag zu einer nachhaltigen Produktion leisten

Entscheidend bei der Auftragsvergabe waren für SDI das umfassende technologische Knowhow der SMS group als weltweit führender Anbieter von Warm- und Kaltwalzwerken für Aluminium und die seit langer Zeit bestehende Zusammenarbeit beider Unternehmen. Diese Zusammenarbeit reicht bis Mitte der 1990er Jahre zurück und ist durch zahlreiche erfolgreiche Projekte, wie dem jüngsten, dem Bau eines neuen Stahlwerks am SDI-Standort in Sinton, Texas, geprägt.

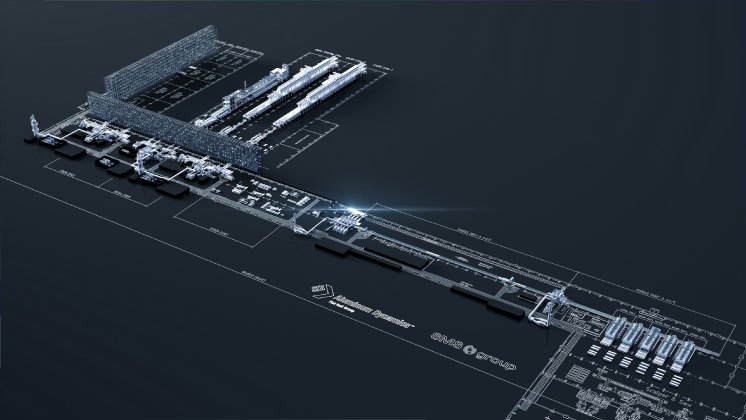

Für das aktuelle Aluminiumprojekt liefert die SMS group das Warmwalzwerk, zwei Tandem-Kaltwalzwerke, eine eingerüstige Kaltwalzstraße und zwei Hochregallager. SMS liefert alle Anlagen, einschließlich der integrierten Elektrik- und Automatisierungslösungen, aus einer Hand. Mit diesem integrierten Ansatz stellt SMS sicher, dass die elektrischen Anlagen und die Automatisierungssysteme von Anfang an optimal aufeinander abgestimmt sind. Dies trägt zur Verkürzung der Hochlaufphase bei und erhöht die Leistungsfähigkeit des gesamten Walzwerkes.

Der neue Flachwalzkomplex soll seine Produktion in der ersten Hälfte des Jahres 2025 aufnehmen.

Link: bit.ly/3mAfizl

Lieferumfang

1+4-Warmwalzwerk

Das Warmwalzwerk wird als 1+4-Anlage ausgeführt, bestehend aus einem Vorgerüst mit Staucher und einer viergerüstigen Fertigstraße als Hauptkomponenten. Die vier Quartogerüste der Fertigstraße sind mit CVC®plus-Walzenverschiebung (Continuously Variable Crown) ausgestattet. Hier wird das Vorband auf die gewünschte Dicke heruntergewalzt und aufgewickelt. Die Enddicken liegen zwischen 1,8 und 7,0 Millimeter. Die moderne Walzwerktechnik der SMS group stellt im Zusammenspiel mit den bewährten, speziell auf die Besonderheiten der Aluminiumproduktion ausgelegten Module der X-Pact®-Elektrik und -Automatisierungstechnik hohe Anlagenflexibilität und höchste Qualität der gewalzten Produkte sicher. Diese Konfiguration ermöglicht es SDI, Warmband mit bester Oberflächenqualität und idealen Dicken- und Profiltoleranzen aus allen Aluminiumgüten und -legierungen herzustellen und auf eine Breite von 2.450 Millimeter zu besäumen.

Das Warmband kann von Aluminum Dynamics, LLC auf drei nachgeschalteten Kaltwalzstraßen, die ebenfalls zum Lieferumfang der SMS group gehören, weiterverarbeitet werden.

Zweigerüstiges Tandemkaltwalzwerk (TCM 1)

SMS liefert an Aluminum Dynamics, LLC ein hochmodernes zweigerüstiges Tandemkaltwalzwerk (TCM Tandem Cold Mill). Die TCM kombiniert das Reduzierwalzen mit der Möglichkeit des Electrical Discharge Texturing (EDT) im zweiten Gerüst und erfüllt so die hohen Qualitätsanforderung der Automobilindustrie. Die beiden Sexto-Gerüste verfügen über die bewährte Walzenverschiebung CVC®plus und sind darüber hinaus mit zahlreichen Stellgliedern und technologischen Steuerungen ausgerüstet. Die TCM ist somit perfekt für das Kaltwalzen von Aluminiumband in Automobilqualitäten ausgelegt. Sie kann Band in Breiten von maximal 2.400 Millimeter und Dicken von minimal 0,5 Millimeter walzen. Sowohl hoch verformbare Legierungen der Serie 5xxx, die vor allem als innenliegende Karosseriebleche verwendet werden, als auch Legierungen der 6xxx-Serie für Außenhautteile können im selben Walzwerk verarbeitet werden.

Eingerüstiges Kaltwalzwerk (CRM 1)

Auch das eingerüstige Kaltwalzwerk (CRM 1) ist als Sexto-Gerüst mit CVC®plus-Walzenverschiebung ausgeführt. Es ist sehr flexibel einsetzbar und für das Walzen eines breiten Spektrums an Güten für die Herstellung von Getränkedosen und für Automobilanwendungen geeignet. Die maximal walzbare Breite beträgt 2.200 Millimeter bei Banddicken zwischen 0,15 und 6,0 Millimeter.

Zweigerüstiges Tandemkaltwalzwerk (TCM 2)

Das zweite Tandemkaltwalzwerk (TCM 2) ist für das Walzen von Dosenband ausgelegt. Bei den beiden Sexto-Walzgerüsten mit CVC®plus-Walzenverschiebung sowie Arbeits- und Zwischenwalzenbiegung können die Walzspaltöffnungen stufenlos eingestellt werden. Es ist nahezu mit den gleichen Stellgliedern und Prozesssteuerungen wie das Tandemkaltwalzwerk Nr. 1 (TCM 1) ausgestattet. Die maximale Bandbreite beträgt hier ebenfalls 2.200 Millimeter, die Fertigdicken liegen zwischen 0,15 und 3,5 Millimeter.

Beschichtungslinie für Dosenband (CCL)

Die Dosenbandbeschichtungslinie (Can Coating Line CCL) bereitet das Kaltband für die Weiterverarbeitung durch die Getränkedosenhersteller vor. Die Linie beschichtet im Kontibetrieb jährlich mehr als 60.000 Tonnen Aluminiumband in 6.000 Betriebsstunden. Alle Komponenten der Linie werden von der SMS group geliefert, einschließlich der Coilwagen für die Bereitstellung der Bunde, der Abwickelhaspel und Anlagen für das Heften/Verbinden der Bandenden, der Bandreinigungssysteme, Bandspeicher, Beschichtungssysteme und der Zughaspel. Besonders erwähnenswert ist der Flotationsofen, in dem das Band während der Aushärtung der Beschichtung durch Luftdüsen getragen wird. Diese kontaktlose Form der Aushärtung stellt sicher, dass das Band die von der Getränkedosenindustrie geforderte makellose Oberfläche erhält.

Zwei Hochregallager

Die zur SMS group gehörende AMOVA GmbH ist spezialisiert auf die Lieferung von intelligenten, vollautomatischen Transport- und Lagersystemen. Für SDI liefert das Unternehmen ein prozess-spezifisches Hochregallagersystem, das die Verbindung zwischen den Warm- und Kaltwalzwerken und den verschiedenen Prozesslinien herstellt. Zur optimalen Belüftung der Coils wird das Lagersystem mit integrierter Belüftungstechnik ausgestattet. Das zweite von AMOVA gelieferte Hochregallagersystem wird die fertig verpackten und teilweise sehr großformatigen Aluminium-Coils aufnehmen. Beide Lagersysteme werden mit der von AMOVA entwickelten Warehouse Management Software arbeiten, die neben der Materialverfolgung und -visualisierung zahlreiche weitere Funktionalitäten, wie etwa die Simulation der Temperaturkurven, bietet. Diese Funktion spielt eine entscheidende qualitätssichernde Rolle für die nachgeschalteten Prozessschritte.

X-Pact®-Elektrik und Automatisierung der nächsten Generation für Aluminiumwalzwerke

Zum Lieferumfang für Aluminum Dynamics, LLC gehört auch die leistungsfähige X-Pact®-Elektrik und -Automatisierung der SMS group. Sie umfasst die gesamte Prozesskette von der Energieverteilung und den Antriebssystemen über die Messsysteme und Sensoren bis hin zu allen Funktionen der Basis- und Prozessautomation, einschließlich Bedieneroberfläche (HMI) und Level-2-Setup-Systemen. Die auf eine neu entwickelte Software-Architektur aufbauende moderne Steuerung nutzt neueste PLC-Systemhardware und -software, wie etwa Siemens TIA. Die intelligente Verknüpfung der X-Pact®-Basis- und Prozessautomatisierung mit integrierten technologischen Lösungen, wie dem X-Pact®-Hot-Start-Assistant oder der X-Pact®-Superior-Control-Funktionalität, bietet ein breites Spektrum neuer Möglichkeiten für den dynamischen und ressourcen-effizienten Betrieb ganzer Aluminiumflachwalzwerke bei zunehmend weniger Eingriffen durch die Bediener.

So wie bei allen ihren Projekten führt SMS auch mit dem Automatisierungssystem für Aluminum Dynamics, LLC einen X-Pact®-Plug & Work-Integrationstests durch, bei dem das Automatisierungssystem vorab in komplett installiertem Zustand getestet und optimiert wird. Auch das Training des Bedienpersonals von Aluminum Dynamics, LLC findet hierbei unter realistischen Bedingungen mit Echtzeit-Prozesssimulationen statt, die das Zusammenspiel der Anlagenkomponenten vollständig darstellen und maßgeblich zu einer Verkürzung der Inbetriebnahmezeit und der Optimierungsphase beitragen.

Der in dem neuen Aluminiumwerk eingesetzte Schrott wird zu einem wesentlichen Teil über SDI’s Metallrecyclingplattform OmniSource bezogen. SDI wird sein Knowhow und seine umfassenden Erfahrungen als Metallrecycler in die Aluminiumblechproduktion einbringen. Hierdurch ergibt sich der Zugang zu neuen Sortiertechniken und damit die Möglichkeit, die Qualität des eingesetzten Sekundäraluminiumschrottes weiter zu verbessern. So kann ein ganz neues Effizienz- und Qualitätsniveau erreicht werden. Zukünftige Kunden profitieren nicht nur von SDI‘s technologischen Knowhow, sondern auch von dem kundenorientierten und auf Nachhaltigkeit ausgerichteten Ansatz, den das Unternehmen für seinen Eintritt in den Flachproduktemarkt für Aluminium verfolgt. Mit dem neuen Produktionskomplex will SDI der wachsenden Nachfrage der Getränkedosenindustrie nach nachhaltigen Lösungen begegnen.