Anspruchsvolle Handhabungs- und Montageprozesse von Kleinstbauteilen bestimmen bei Bosch Bamberg die Herstellung von Common-Rail-Injektoren, -Düsen und -Sensoren für die jüngsten Generationen von Einspritzsystemen für Dieselmotoren. Im Unternehmensverbund ist Bamberg das Leitwerk für diese Technologie. Bosch beansprucht auch hier eine weltweite Führungsposition und beschäftigt allein in diesem einen Werk rund 6.300 Mitarbeiter.

Vollautomatisiert: Montage von Sensoren und Sensorgehäusen

Zu den Kernprozessen der Fertigung gehören auch die Produktion und Montage von Sensormodulen in sehr kurzer Taktzeit. Die Montage dieser Module ist ein komplexer Prozess, der höchste Anforderungen an die Automation stellt. Bosch setzt dabei auf Hightech auf sehr kompaktem Raum. Und verschiebt dabei die Grenzen des technisch Machbaren deutlich nach oben. Aber dazu später mehr.

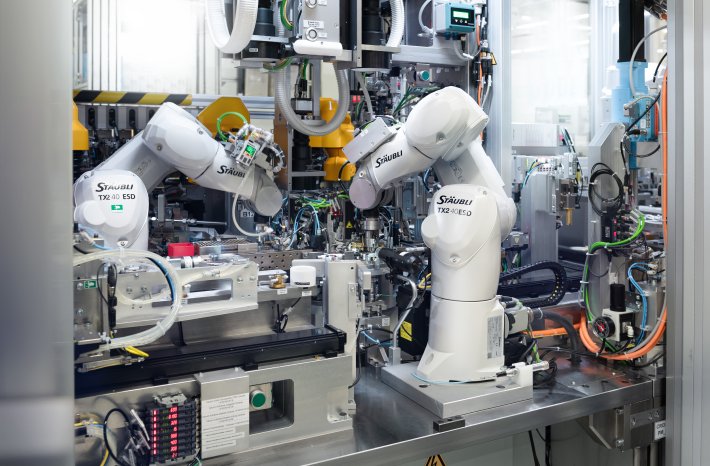

Bereits der erste Blick auf den Rundschalttisch, auf dessen Stationen die eigentliche Montage samt Qualitätssicherung stattfindet, verdeutlicht die Komplexität dieser Zelle. Auf engstem Raum sind hier fünf Stäubli Roboter und 18 Bildverarbeitungssysteme installiert, drei davon auf NC-Achsen, die ein Verfahren der Kameras ermöglichen.

Die Bestückung der Montagenester des Rundschalttisches mit den entsprechenden Bauteilen übernehmen Stäubli TX2 Sechsachsroboter, die hier nicht nur präzise, sondern auch sehr dynamisch zu Werke gehen müssen, um die vorgegebenen Taktzeiten halten zu können. Die Bereitstellung der Teile erfolgt über automatische Zuführungen. Kameras übermitteln die exakten Greifpositionen an die Roboter. Auch das präzise Ablegen der winzigen Bauteile in den Nestern des Rundschaltisches erfolgt kameraüberwacht. Damit ist bereits die Vorbestückung des Rundtisches im Sinne einer Null-Fehler-Montage lückenlos überwacht und dokumentiert.

Extrem-Anforderung: Wiederholgenauigkeit liegt unter 10 µm

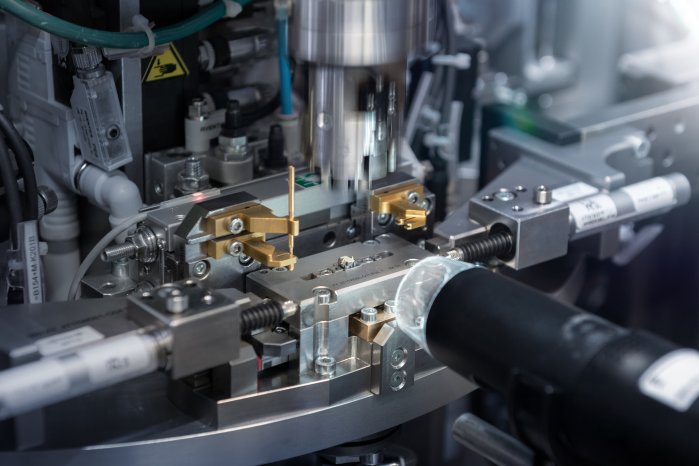

Alle Montageschritte stellen aufgrund der miniaturisierten Bauteile hohe Ansprüche an die Automation, doch die letzte Station am Rundschalttisch verlangte nach einer ganz besonderen Lösung. Dazu Stefan Wohlfart, Fertigungsplaner Sensormodulmontage Common Rail Injektor, beschreibt: „Über die aufrechtstehende und fertig montierte Sensoreinheit ist im letzten Schritt das Gehäuse mit seinem Durchmesser von kleiner zehn Millimetern zu fügen. Dabei müssen die 0,6 mm dünnen Kontaktierungs-Pins durch die Öffnungen im Gehäuse geführt werden.“

Deshalb werden bei jedem Montagevorgang zentrale Messgrößen wie die PIN-Abstände, die Gehäusemitte und auch die Position des Montagenestes exakt vermessen. Und nicht nur das: Im Gehäuse befindet sich auch eine aufgrund ihrer Vorspannung asymmetrisch geformte Tonnenfeder mit einer Gesamtbaugröße von 1,8 x 1,8 mm, die als Kontaktierung des Sensorblocks dient. Die Pins müssen auch durch diese Feder geführt werden. Die dabei vom Roboter geforderte Präzision liegt unter 10 µm.

Die Grenzen des Robotik-Einsatzes verschoben

Damit hätte sich diese Applikation für die Robotik eigentlich erledigt, denn dieser Wert wird von keinem Serienroboter erreicht, noch nicht einmal vom hochpräzisen TX2-40, dem Stäubli eine Wiederholgenauigkeit von +- 20 µm attestiert.

Wie konnte es denn gelingen, die anspruchsvolle Aufgabe dennoch mit einem Stäubli Roboter zu realisieren? Ganz einfach: Weil Stäubli und Bosch gemeinsam die Grenzen des technisch Machbaren verschoben haben. Vier entscheidende Aspekte sind hier zu erwähnen: ein hochpräziser Roboter als Basis, ein individuelles Feintuning dieses Roboters, eine kamerageführte Positionierung sowie ein ungewöhnliches Servicekonzept.

Feintuning des Roboters, kamerageführtes Positionieren

Größter Pluspunkt des Stäubli TX2 Roboters: seine erstklassige JCS-Antriebstechnologie, die die Steigerung der Präzision durch gezieltes „Feintuning“ erlaubt. Bei der Feinabstimmung der Achsen greift Bosch Bamberg auf die Expertise der Wiso Steuerungstechnik GmbH in Heimsheim zurück, die auch eine spezielle Prüf- und Messanlage für den Roboter entwickelte und baute.

Stefan Wohlfart: „Das Feintuning durch Wiso bildet die Grundvoraussetzung für den Robotereinsatz in dieser Applikation. Dabei stellt die spezielle Messstation mit selbst geschriebener Software sicher, dass wir den Roboter problemlos in die Zelle integrieren und sofort mit der Produktion beginnen können. Mit der hier bei uns im Werk installierten Zelle vermessen wir den Roboter und passen die Kennwerte wie Beschleunigung und Drehmomente für jede Achse an.“

Speziell angepasstes Wartungskonzept

Die ungewöhnlich hohe Präzision hat auch zur Folge, dass normale Servicekonzepte hier nicht greifen. Stefan Wohlfart: „Durch den üblichen jährlichen Service oder bei einem ungeplanten Eingriff würde die Präzision verloren gehen. Der Roboter müsste ganz neu eingemessen werden – was nur bei uns im Hause, auf unserer Messanlage, geschehen kann.“

Um unter diesen Umständen im Servicefall schnell reagieren zu können, haben Stäubli und Bosch gemeinschaftlich ein spezielles individuelles Wartungskonzept entwickelt. Stefan Wohlfart: „Wir halten einen baugleichen Roboter vor, der zuerst bei Stäubli gewartet wird. Anschließend werden die Getriebe exakt eingestellt und mittels Lasertechnik vermessen. Dann wird der Roboter bei uns präzisionsoptimiert. Er ist also jederzeit sofort einsatzbereit.“

Nach einem exakt festgelegten Wartungsintervall werden die beiden Roboter im Wechsel getauscht. Das schafft die Voraussetzung für eine unterbrechungsfreie und prozesssichere Qualitätsproduktion. Die anderen vier Roboter in der Gehäusemontagestation werden nach dem klassischen Konzept des jährlichen Stäubli Service gewartet. Bei ihnen greift das von Stäubli empfohlene Wartungskonzept, da die Spezifikation der Roboter exakt die Kundenanforderungen erfüllt.

ESD-gerechte Montage auf kompaktem Raum

Zu den weiteren Merkmalen der Sensormontagestation gehören eine außerordentlich kompakte Bauweise und die ESD-gerechte Ausführung aller Komponenten einschließlich der Roboter: Schließlich werden hier elektronische Bauteile montiert, die mit kleinen Spannungen und Strömen arbeiten und entsprechend empfindlich sind.

Keinesfalls ungewöhnlich ist der Einsatz von Stäubli Robotern im Bosch-Werk Bamberg. Hier kommen grundsätzlich Roboter von Stäubli zum Einsatz. Das bewährt sich auch bei dieser ungewöhnlichen Anlage, die präziser arbeitet als ein Präzisions-Roboter es eigentlich kann. Stefan Wohlfart: „Mit dieser Montageanlage haben Bosch und Stäubli Neuland beschritten und bewiesen, wie sich in gemeinschaftlicher Zusammenarbeit Grenzen des technisch Machbaren verschieben lassen. Das Resultat dieser Zusammenarbeit: Auch unter den extremen Präzisions-Anforderungen läuft die Anlage stabil und hochproduktiv mit extrem geringer Fehlerrate.“