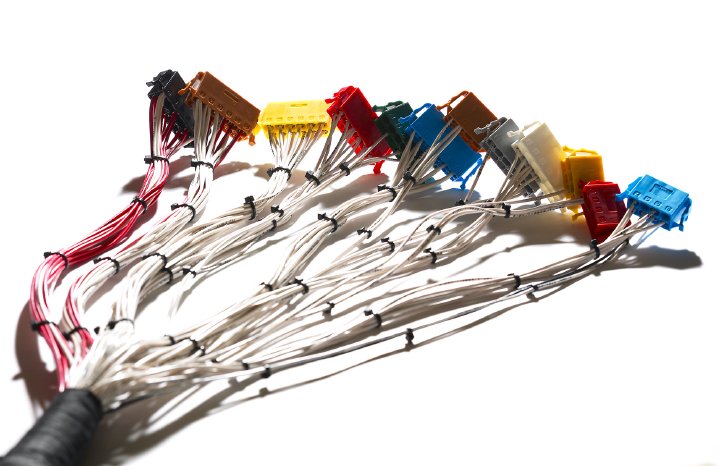

Bestand ein Kabelbaum früher aus wenigen Drähten, die eine Verbindung beispielsweise von der Batterie zum Anlasser herstellen mussten, handelt es sich heute um hochkomplexe Leitungsstränge mit einem Gewicht bis zu 60 kg und einer kilometerlangen Gesamtlänge. Kabelbäume werden jedoch nicht nur in Autos verbaut, sondern werden auch für Schaltschränke sowie die so genannte weiße und braune Ware benötigt, also für Haushaltsgeräte und Unterhaltungselektronik.

Gerade in diesen Geräten, aber auch in den Autos wird immer mehr Elektronik auf kleinstem Raum untergebracht. Daher werden die Kabel sowie die Verbindungen und Stecker immer kleiner und eine manuelle Verarbeitung immer schwieriger. Die Anforderungen an den Bereich der Elektroautos oder etwa die zukünftigen Entwicklungen bei selbstfahrenden Systemen werden diese Thematik noch verstärken, immer mehr Elektronik auf möglichst kleinem Platz und mit möglichst wenig Gewicht unterbringen zu müssen.

Kleinere Kabelquerschnitte und Kleinstgrößen der Schalter machen es zunehmend schwieriger, Kabelbäume manuell herzustellen. Bislang werden die einzelnen Kabel auf einem Kabelbrett gelegt und in bestimmte Richtungen gebogen oder zusammengesteckt. Eine Automatisierung ist schwierig, weil bisherige Greifsysteme nicht in der Lage waren, nicht exakt platzierte biegeschlaffe Kabel zu greifen oder Stecker zu verbinden.

Der Automatisierungsdruck in der Herstellung wird aus verschiedenen Gründen immer relevanter: Zum einen könnten die Kabelbäume durch ein Robotersystem vor Ort individueller auf die jeweiligen Anforderungen angepasst werden. Zum anderen sind die Kabel-Querschnitte, die Stecker und die Verbindungen so klein geworden, dass eine manuelle Verarbeitung schwierig und zeitraubend ist. Auch die Qualitätskontrolle, die bislang optisch oder durch Ziehen am Kabel erfolgt, ist bei sehr kleinen Bauteilen kaum noch möglich.

Prof. Dr.-Ing. Bernd Langer und Prof. Dr.-Ing. Martin Kipfmüller haben an der Hochschule Karlsruhe ein Verfahren zur automatisierten Herstellung und Montage von Kabelbäumen entwickelt. Mit diesem Verfahren wird es möglich werden, Industrieroboter zur Herstellung von Kabelbäumen flexibel und wirtschaftlich einsetzen zu können.

Der Zusammenhang zwischen Kraft und Verformung ist im biegesteifen Zustand klar definiert und linear. Nachdem der biegesteife Zustand durch Einfrieren der Kabel erreicht ist, werden diese durch Industrieroboter geformt und auf Verlege-Anordnungen fixiert, die sich durch steuerbare bewegliche und temperierbare Stifte auszeichnen. Das Abkühlen kann in einem Kühlbereich oder durch Kühlbacken – also einem Mikroklima - erfolgen. So ist es denkbar, dass im Greifer des Industrieroboters Heiz- und Kühlelemente enthalten sind.

Die Kabel werden an der Biegestelle lokal erwärmt, damit die Isolation bei der Verformung nicht irreversibel geschädigt wird. Anschließend wird das Kabel sofort wieder abgekühlt, damit die Biegung stabilisiert. Die Roboterarme können dann mit vordefinierter Kraft den nächsten Kabelabschnitt ausrichten. Besonders interessant ist, dass nun Kabel auch im Rahmen der Montage durch Steckerwände hindurch gesteckt werden können, ohne dass dies abknicken.

Die Grundlagen für eine prototypische Umsetzung sind gesetzt, nun geht es um industrielle Anwendungsfälle.

Das Verfahren ermöglicht durch das Abkühlen eine Automatisierung im Bereich der Kabelbaumherstellung mit hoher kundespezifischer Varianz und Flexibilität. Der Kabelbaum kann kurz vorher in der gewünschten Ausfertigung produziert werden und steht dann exakt zum Einbauzeitpunkt bereit. So muss nicht mehr – wie bisher – eine wochenlange Lieferzeit eingeplant werden.

Damit fügt sich das Verfahren ebenso in Herstellungsprozesse ein, die im Hinblick auf Lean-Production optimiert werden sollen. Die Vorteile des Verfahrens sind eine deutliche Verkürzung der Produktionszeiten sowie die bessere Planbarkeit und Verkürzung der Lieferkette, da die Produktion aufgrund der Kostenoptimierung durch Automatisierung in Industrieländer rückverlagert werden kann. Dies wirkt sich wiederum auch positiv auf die Qualitätssicherung aus. Zudem kann die Durchlaufzeit verringert werden, weil erforderliche Kabelbäume nicht lange im Voraus bestellt werden müssen.

Wenn der Kabelbaum durch die Automatisierung innerhalb des Produktionslaufs hergestellt werden kann, wird auch der so genannte One-Piece-Flow möglich, was wiederum die Flexibilität erhöht.

Patente für die Erfindung wurden in Deutschland und verschiedenen europäischen Ländern erteilt. Die Technologie-Lizenz-Büro (TLB) GmbH unterstützt die Hochschule Karlsruhe bei der Patentierung und Vermarktung der Innovation. TLB ist im Auftrag der Hochschule mit der weltweiten wirtschaftlichen Umsetzung dieser zukunftsweisenden Technologie beauftragt und bietet Unternehmen Möglichkeiten der Lizenzierung bzw. Kauf der Patente.

Für weitere Informationen: Dipl.-Ing. Erick Pérez-Borroto Ferrer (perez@tlb.de)